- 汽車底盤結構與拆裝

- 許子陽

- 8302字

- 2021-04-28 12:25:41

一、知識準備

(一)底盤概述

汽車由發動機、底盤、車身和電氣設備組成,而汽車底盤又由傳動系統、行駛系統、轉向系統和制動系統四大系統組成。如果說發動機是汽車的“心臟”,是汽車的動力源,底盤則是汽車的“骨架”,它承載并連接著其他系統總成,使汽車成為一個整體。汽車底盤各系統的作用如下所述。

1.傳動系統

傳動系統的功用是將發動機的動力按照需要傳遞到驅動輪。普通汽車采用的機械式傳動系統由離合器、變速器、萬向傳動裝置、驅動橋等組成;現代汽車越來越多地采用液力機械式傳動系統,用液力機械變速器取代了機械式傳動系統中的離合器和變速器。

資源1-1 傳動系統和轉向系統

2.行駛系統

行駛系統的功用是安裝部件、支承汽車、緩和沖擊、吸收振動、傳遞和承受發動機與地面傳來的各種力和力矩,保證汽車正常行駛。行駛系統由車架、車橋、車輪、懸架等組成。

3.轉向系統

轉向系統的功用是控制汽車的行駛方向,轉向系統由轉向操縱機構、轉向器、轉向傳動機構等組成。現代汽車越來越普遍地采用了動力轉向裝置。

4.制動系統

制動系統的功用是使汽車減速、停車或駐車。一般汽車制動系統至少應設行車制動和駐車制動兩套相互獨立的制動裝置,每一套制動裝置由制動器和制動傳動裝置組成。現代汽車行車制動裝置還裝設了電子控制制動防抱死系統(ABS)、電子制動力分配系統(EBD)、驅動防滑控制系統(ASR)和電控汽車穩定行駛系統(ESP)等電控系統,增加了汽車制動的安全性和操縱穩定性。

資源1-2 行駛系統和制動系統

資源1-3 機械傳動系統組成圖示

(二)傳動系統

1.組成

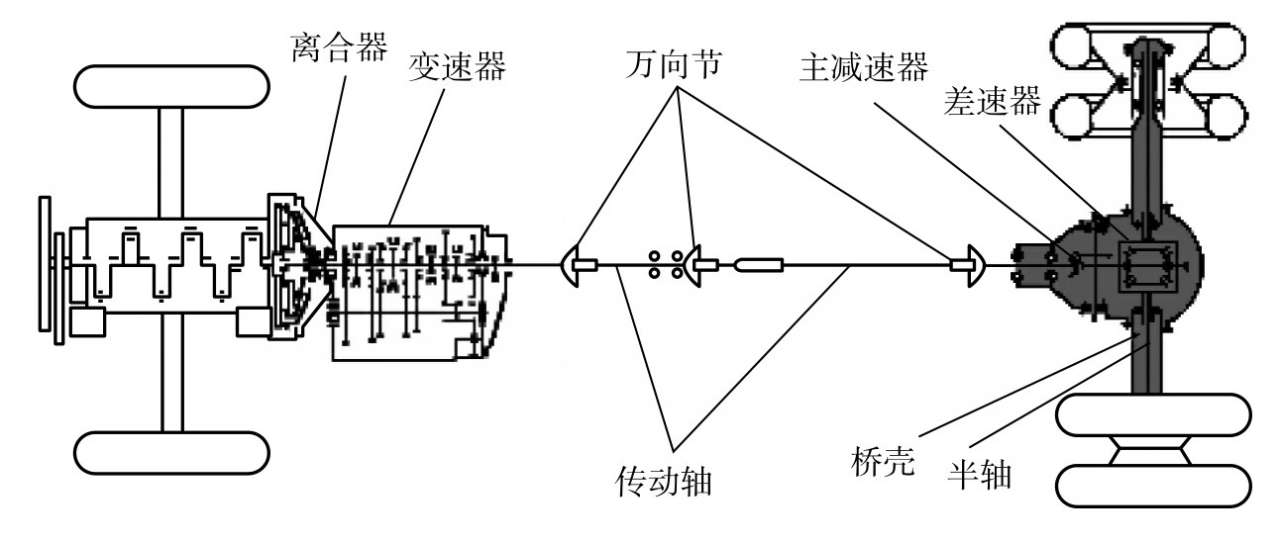

汽車的傳動系統是從發動機到驅動車輪之間所有動力傳遞裝置的總稱。機械傳動系統的基本組成包括:離合器、變速器、萬向傳動裝置(萬向節和傳動軸)和驅動橋(主減速器、差速器、半軸、橋殼),如圖1-1所示。液力機械傳動系統是用液力耦合器或液力變矩器代替了離合器,詳見學習任務3。

圖1-1 機械傳動系統的基本組成

資源1-4 液力機械傳動系統組成圖示

2.作用

傳動系統的基本功用是將發動機的動力傳給驅動車輪,因為車用發動機作為汽車的動力源明顯存在著一些不足之處:例如輸出轉矩太小、輸出轉速太高、轉矩變化范圍太窄、轉矩變化趨勢不好等,無法滿足汽車復雜的使用條件要求,而設置傳動系統的目的就是克服上述缺陷,適應道路狀況,提高運輸生產率,傳動系統各部分作用如下:

(1)離合器:切斷或接通動力傳遞。

(2)手動變速器:變速、變扭、變向,切斷動力傳遞。

(3)萬向傳動裝置:實現有夾角和相對位置經常發生變化的兩軸之間的動力傳動。

(4)主減速器:減速增扭,改變動力傳遞方向(90°)。

(5)差速器:滿足不同的車橋間或同一車橋兩驅動輪行駛中差速的需要。

(6)半軸:將動力傳給驅動輪。

3.布置形式

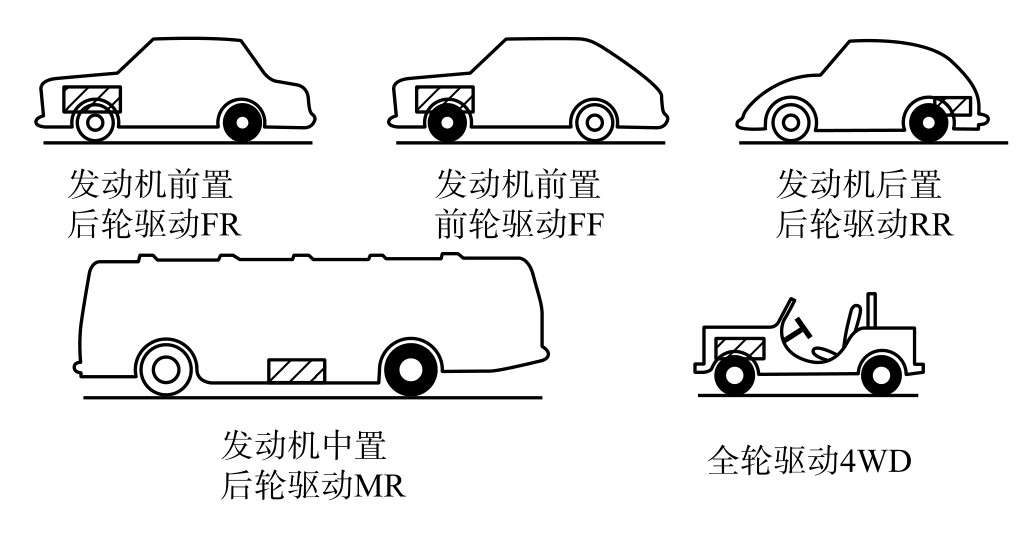

傳動系統的布置形式與發動機的安裝位置及汽車的驅動方式有關,一般有發動機前置后輪驅動(FR)、發動機前置前輪驅動(FF)、發動機后置后輪驅動(RR)、發動機中置后輪驅動(MR)、發動機前置全輪驅動(4WD)等,如圖1-2所示。

圖1-2 傳動系統的布置形式

資源1-5 發動機前置后輪驅動

資源1-6 發動機后置后輪驅動

資源1-7 四驅車

(三)離合器

離合器在機械傳動系統中是聯系發動機與變速器的部件,用來切斷或接通二者之間的動力傳遞。如果離合器失效或工作不良,會導致汽車出現起動困難、無法起步、起步發抖、加速無力、掛不上擋等故障。

1.離合器的功用

(1)使發動機與傳動系統逐漸接合,保證汽車平穩起步。

汽車起步時,駕駛員緩慢抬起離合器踏板,使離合器的主、從動部分逐漸接合,與此同時,逐漸踩下加速踏板,以緩慢增加發動機的輸出轉矩,使發動機的轉矩由小到大傳給傳動系統。當牽引力足以克服汽車起步時的行駛阻力時,汽車便由靜止開始緩慢加速,實現平穩起步。

(2)暫時切斷發動機的動力傳遞,保證變速器換擋平順。

汽車在行駛過程中,由于行駛條件的變換,需要不斷變換擋位。對于普通齒輪變速器,換擋時需要不同的齒輪副退出或進入嚙合。如果沒有離合器或離合器分離不徹底,導致換擋時動力傳遞不能完全中斷,原有齒輪副之間會因壓力大而難以脫開,而待嚙合齒輪副之間也會因圓周速度差異過大而難以進入嚙合,勉強嚙合則會產生很大的沖擊和噪聲,甚至會使嚙合齒因沖擊而折斷。

(3)限制傳遞的轉矩,防止傳動系統過載。

當車速急劇改變(如緊急制動)時,與傳動系統兩端相連的發動機曲軸和車輪從協調轉動到相互扭轉,傳動系統內各轉動件也將產生很大的慣性力矩,其受到的負荷可能大大超出發動機正常工作時的負荷,將導致其變形甚至損壞。由于離合器所能傳遞的轉矩有限,當出現過大轉矩時,其主動部分與從動部分之間會出現打滑,從而避免了傳動系統內過大負荷的破壞作用,保護了傳動系統內的機件。

2.對離合器的要求

(1)既能可靠地傳遞發動機的最大轉矩又能防止傳動系統過載。

(2)接合平順柔和,保證汽車平穩起步,減少沖擊。

(3)分離時迅速徹底,保證變速器平順換擋、發動機順利起動。

(4)盡量減小從動部分的轉動慣量,保證其動平衡性。

(5)良好的通風散熱能力,防止離合器溫度過高。

(6)操縱輕便,以減輕駕駛員的疲勞程度。

3.離合器的分類

汽車上應用的離合器主要有以下5種類別:

(1)摩擦離合器:指利用主從動部分的摩擦作用來傳遞轉矩的離合器,目前在汽車上廣泛應用。

(2)液力耦合器:指利用液體作為傳動介質的離合器,多用于工程機械傳動系統中,目前在汽車上幾乎不采用。

(3)電磁離合器:指利用磁力傳動的離合器,如在空調中應用的就是這種離合器。

(4)磁粉離合器:通過控制工作電流的大小來控制裝在離合器主從動部分之間的磁粉形成的磁鏈的強弱,從而控制離合器傳遞轉矩的大小。

(5)雙離合器:通過兩個離合器分別連接變速器的兩根輸入軸,保證動力傳遞的連續性和汽車的高速性。

下面只介紹在汽車傳動系統中應用最廣泛的摩擦離合器。

4.摩擦離合器的基本組成和工作原理

(1)基本組成。

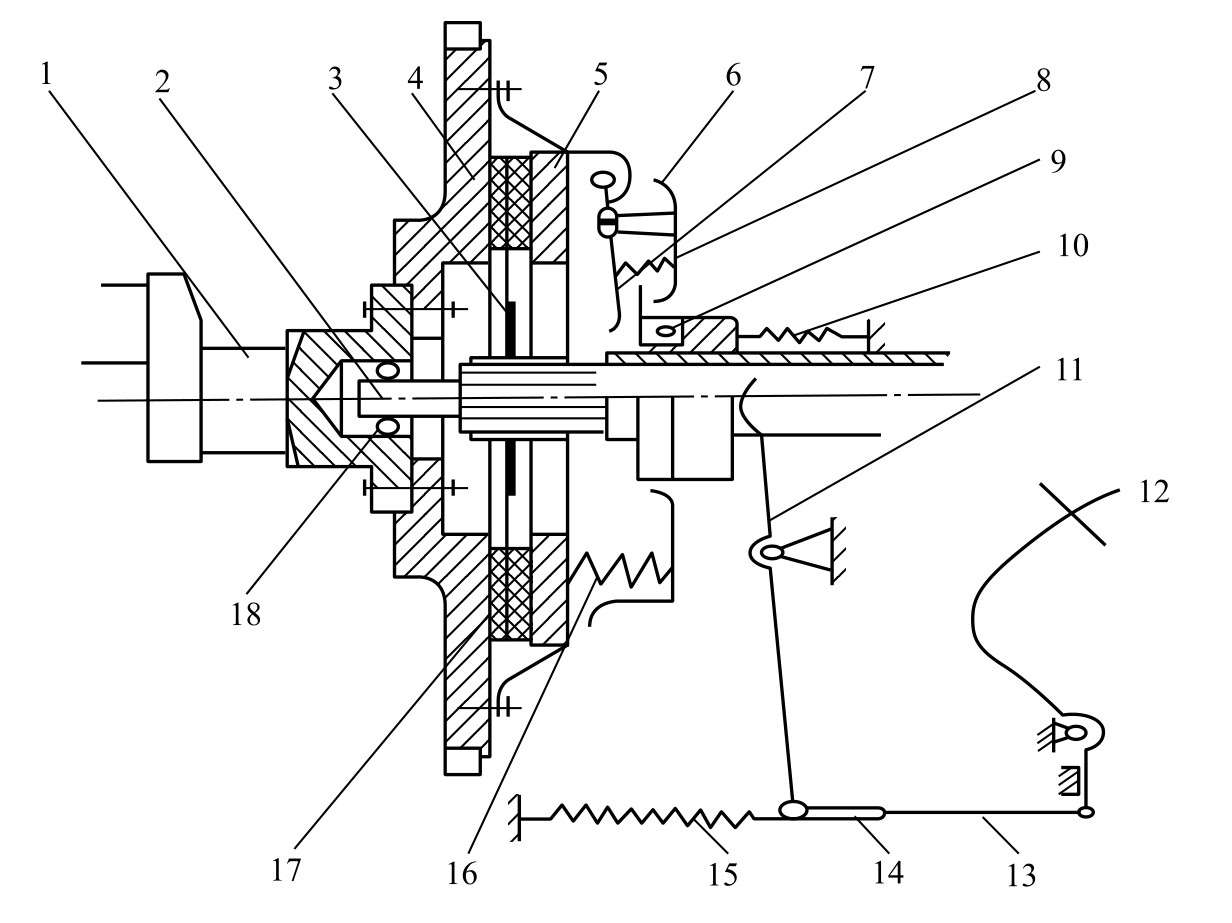

如圖1-3所示,摩擦離合器由主動部分、從動部分、壓緊機構、分離機構和操縱機構5部分組成。

圖1-3 摩擦離合器的基本組成

1—曲軸;2—變速器一軸;3—從動盤;4—飛輪;5—壓盤;6—離合器蓋;7—分離杠桿;8, 10, 15—回位彈簧;9—分離軸承及分離軸承座;11—分離撥叉;12—離合器踏板;13—分離拉桿;14—分離拉桿調節叉;16—壓緊彈簧;17—從動盤摩擦片;18—軸承

主動部分包括飛輪、離合器蓋和壓盤。離合器蓋通過螺栓固定在飛輪上,壓盤與離合器蓋通過螺釘或傳動片連接,當發動機轉動時,動力便經飛輪、離合器蓋傳到壓盤上,并一起轉動。

資源1-8 離合器結構組成圖

從動部分包括從動盤、從動軸(變速器的動力輸入軸)。從動盤通過中間的花鍵轂裝在變速器的動力輸入軸的外花鍵上,離合器接合時動力由主動部分傳至從動部分。

壓緊機構指產生壓緊作用的壓緊彈簧,它們裝在壓盤與離合器蓋之間,用來將壓盤和從動盤壓向飛輪,使飛輪、從動盤和壓盤三者壓緊在一起。

分離機構包括分離撥叉、分離軸承、分離套筒、分離杠桿等。

操縱機構包括離合器踏板、分離拉桿、調節叉、回位彈簧等。

(2)工作原理。

①接合狀態。

離合器在接合狀態下,操縱機構各部件在回位彈簧的作用下回到初始位置(圖1-4),分離杠桿內端與分離軸承之間保持有一定的間隙,壓緊彈簧將飛輪、從動盤和壓盤三者壓緊在一起,發動機的轉矩經過飛輪及壓盤通過從動盤兩摩擦面的摩擦作用傳給從動盤,再由從動軸輸入變速器中。

圖1-4 離合器的接合狀態

資源1-9 離合器工作原理動圖

資源1-10 離合器工作原理

資源1-11 分離軸承

資源1-12 離合器的動力傳動各線

②分離過程。

離合器分離時,駕駛員踩下離合器踏板,分離軸承在分離撥叉的推動下,先消除分離軸承與分離杠桿內端之間的間隙,然后推動分離杠桿內端前移,使分離杠桿外端帶動壓盤克服壓緊彈簧的彈力后移,此時摩擦作用消失,離合器的主從動部分分離,動力傳遞中斷,如圖1-5所示。

圖1-5 離合器的分離狀態

③接合過程。

離合器接合時,駕駛員緩慢抬起離合器踏板,在壓緊彈簧的作用下,壓盤向前移動并逐漸壓緊從動盤,使接觸面間的壓力逐漸增加,摩擦力矩也逐漸增加。當飛輪、壓盤和從動盤之間接合還不緊密時,所能傳遞的摩擦力矩較小,離合器的主從動部分有轉速差,離合器處于滑轉狀態;隨著離合器踏板的逐漸抬起,飛輪、壓盤和從動盤之間的壓緊程度逐漸增強,主從動部分的轉速也漸趨相等,直到踏板完全抬起,離合器完全接合,主從動部分之間的轉速差消失,接合過程結束。

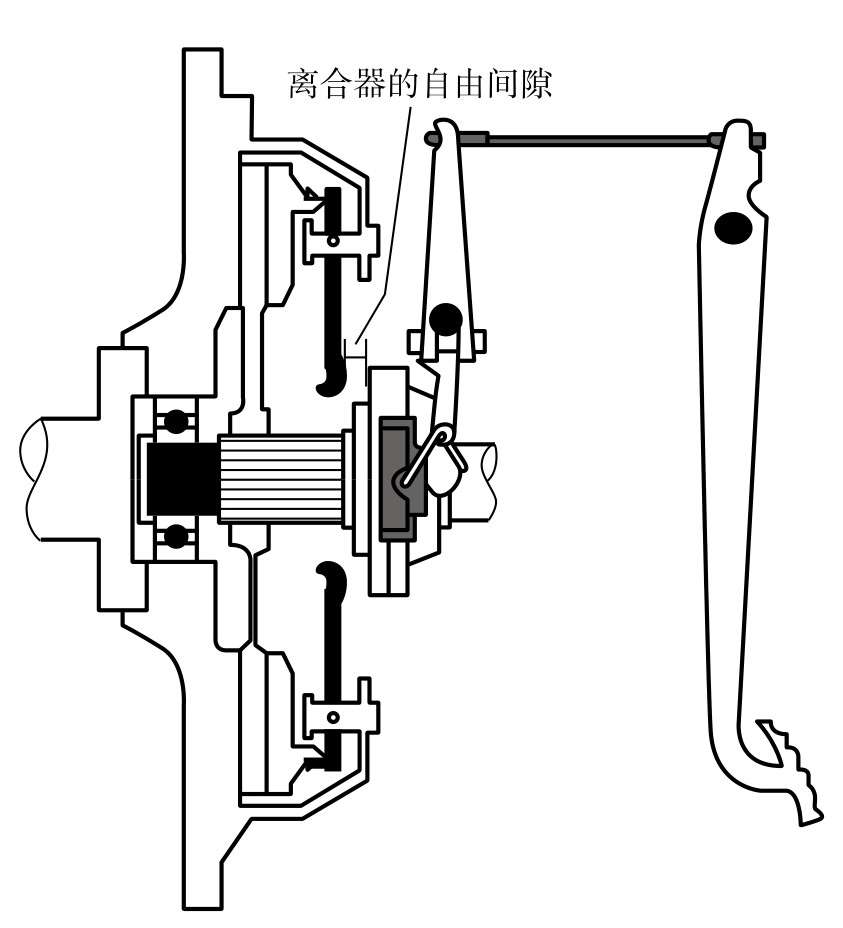

(3)離合器自由間隙和離合器踏板自由行程。

離合器在正常接合狀態下,分離杠桿內端與分離軸承之間應留有一個間隙,如圖1-4所示,一般為幾個毫米,這個間隙稱為離合器自由間隙。如果沒有自由間隙,從動盤磨損變薄后壓盤將不能向前移動壓緊從動盤,從而導致離合器打滑,使離合器傳遞轉矩下降,車輛行駛無力,并且會加速從動盤的磨損。

為了消除離合器自由間隙和操縱機構零件彈性變形所需要的離合器踏板行程稱為離合器踏板自由行程,該行程在日常使用及維護時要注意及時檢查調整。

離合器分離時必須使壓盤向后移動充分的距離(1~3mm),這一距離通過一系列杠桿放大,反映到踏板上就是踏板的有效行程。即在克服自由行程后,繼續踩踏板直至觸到車輛底板的踏板行程。

自由行程與有效行程之和即為離合器踏板的總行程,如圖1-5所示。

資源1-13 離合器踏板自由行程的測量

(4)摩擦離合器的結構類型。

①按從動盤的數目可以分為單片離合器和雙片離合器。

轎車、客車和部分中、小型貨車多采用單片離合器,因為要傳遞的最大轉矩一般不是很大,單片從動盤就可以滿足動力傳動的要求;雙片離合器由于增加了一片從動盤,在其他條件不變的情況下比單片離合器所能傳遞的轉矩增大了一倍,多用于重型車輛上。

②按壓緊彈簧的形式可以分為周布彈簧離合器、中央彈簧離合器和膜片彈簧離合器。

周布彈簧離合器和中央彈簧離合器采用螺旋彈簧,分別沿壓盤的圓周或中央布置;膜片彈簧離合器采用膜片彈簧,目前應用最廣泛。

資源1-14 周布彈簧離合器

膜片彈簧離合器因其具有顯著的優點,目前在各種類型的汽車上都有廣泛應用,其構造如圖1-6所示,膜片彈簧離合器蓋和壓盤分解圖如圖1-7所示。

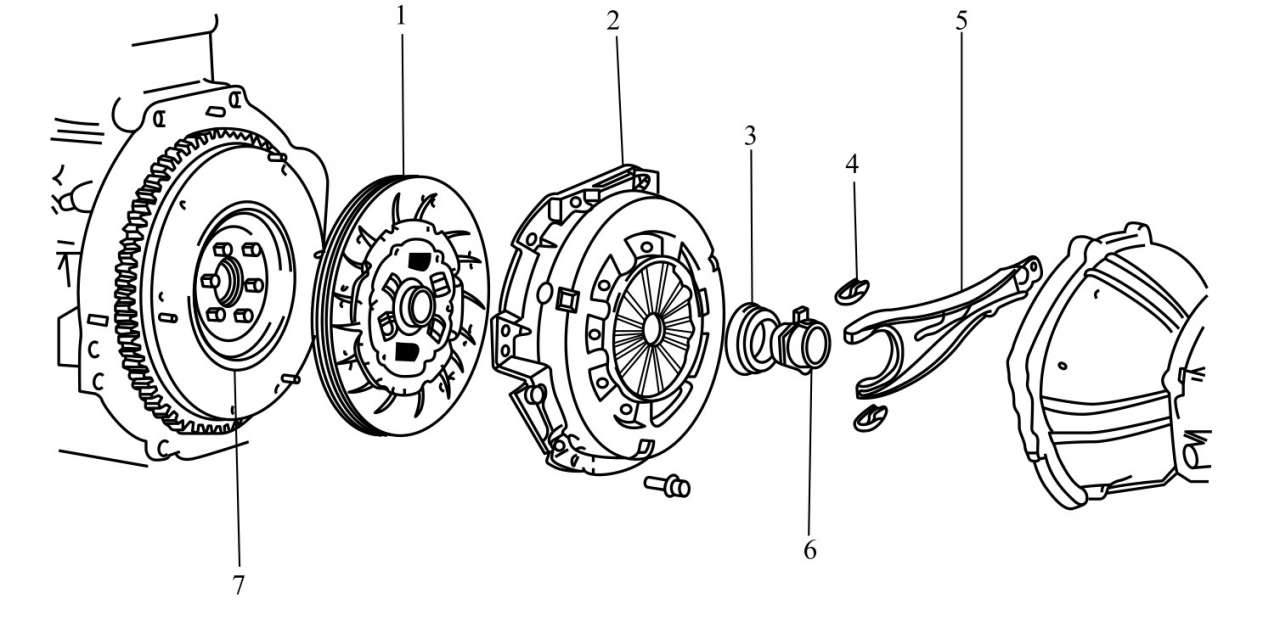

圖1-6 膜片彈簧離合器的構造

1—從動盤;2—離合器蓋和壓盤;3—分離軸承;4—卡環;5—分離叉;6—分離套筒;7—飛輪

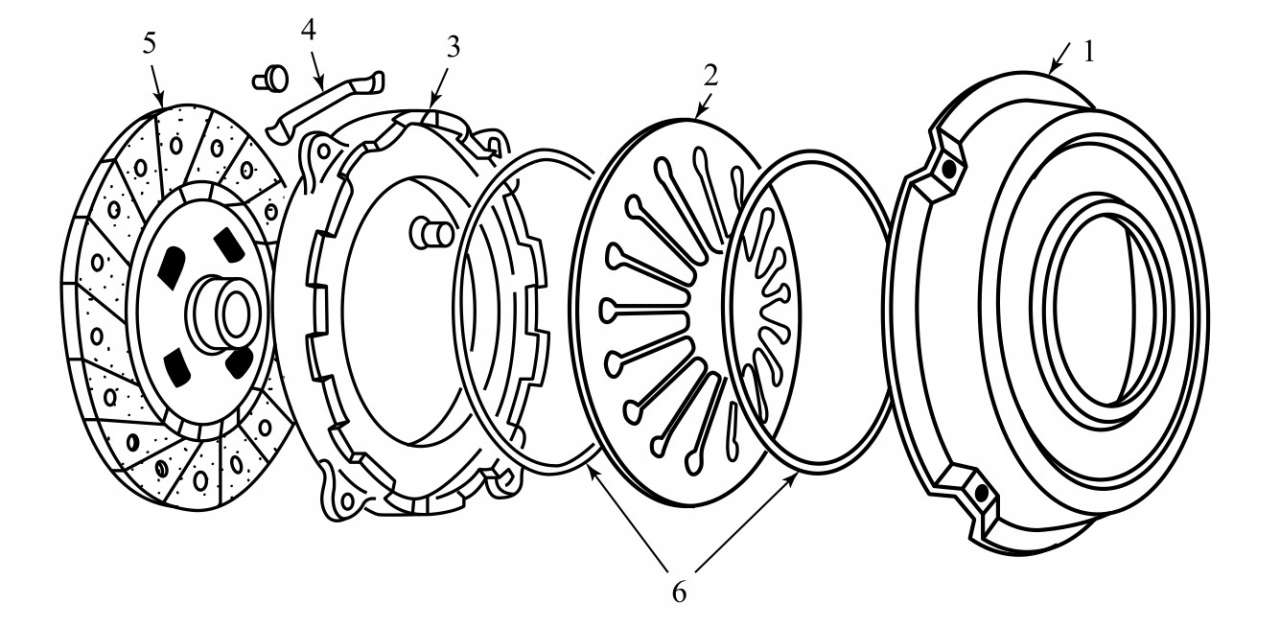

圖1-7 膜片彈簧離合器蓋和壓盤分解圖

1—離合器蓋;2—膜片彈簧;3—壓盤;4—傳動片;5—從動盤;6—支承環

(5)膜片彈簧離合器。

①膜片彈簧離合器的組成。

膜片彈簧離合器同樣由主動部分、從動部分、壓緊機構、分離機構和操縱機構組成。

主動部分由飛輪、離合器蓋和壓盤組成。離合器蓋外沿通過定位銷定位,用螺栓固定在飛輪上,壓盤與離合器蓋之間通過周向均布的三組或四組傳動片來傳遞轉矩。傳動片用彈簧鋼片制成,每組兩片,一端用鉚釘鉚在離合器蓋上,另一端用螺釘連接在壓盤上,在離合器分離和接合過程中,依靠傳動片的彎曲變形使壓盤前后移動。壓盤的驅動除采用傳動片外,有的還采用離合器蓋與壓盤上的窗孔和凸臺、傳動銷、鍵等,但后面幾種驅動方式連接處存在間隙,傳動時有沖擊和噪聲,使用中會由于磨損導致間隙進一步增大,沖擊進一步增強,嚴重時會導致零件出現裂紋而損壞。

資源1-15 膜片彈簧離合器總成

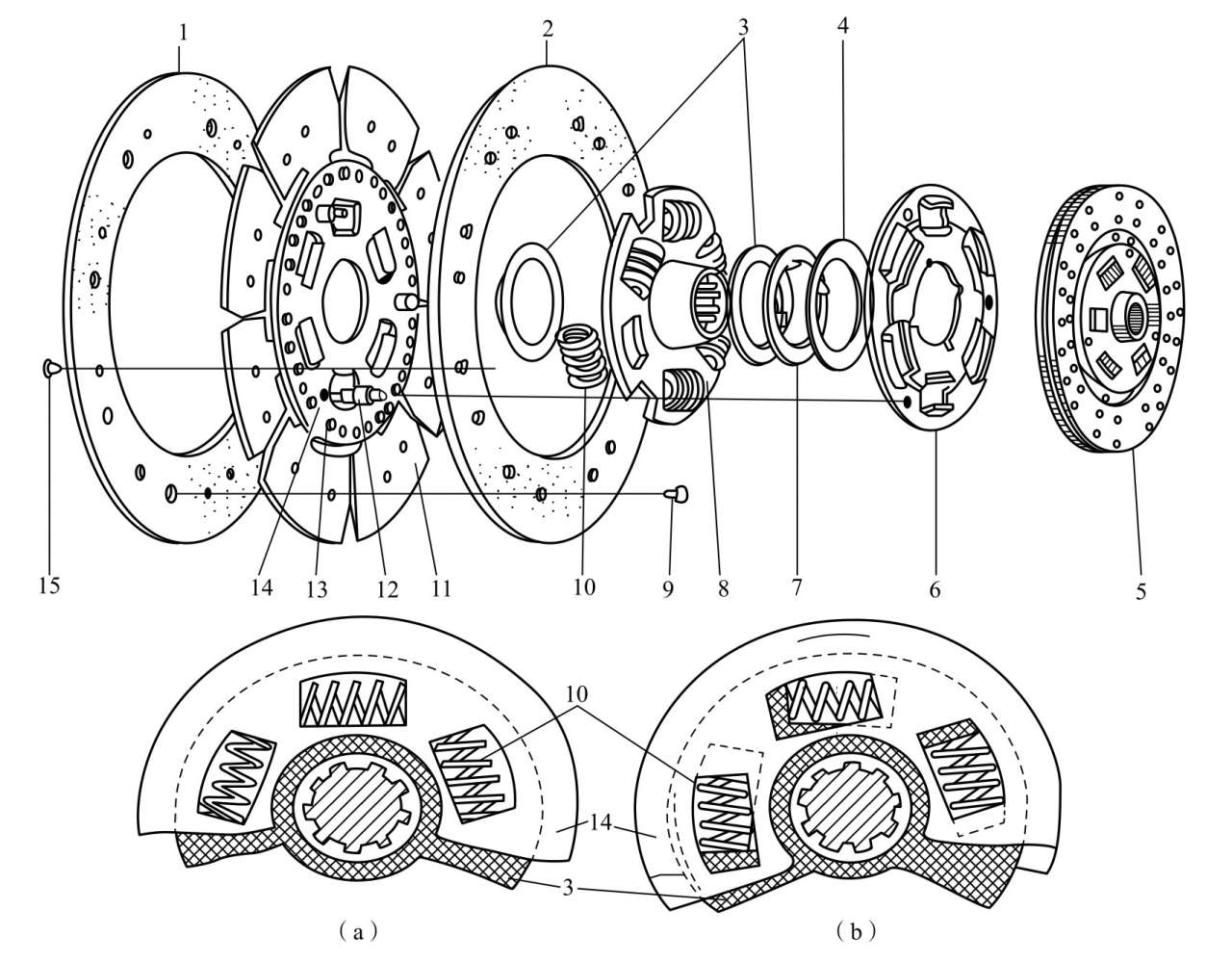

從動部分包括從動盤和從動軸,從動盤一般都帶有扭轉減震器。發動機傳到傳動系統的轉速和轉矩是周期性變化的,汽車行駛在不平道路上也會出現傳動系統角速度的突然變化,這些都會使傳動系統產生扭轉振動,將使傳動系統的零部件受到沖擊性載荷,輕則使壽命減短,重則使零件損壞。采用扭轉減震器可以有效地防止傳動系統的扭轉振動。帶扭轉減震器的從動盤的結構和原理如圖1-8所示。

圖1-8 帶扭轉減震器的從動盤

(a)不工作時;(b)工作時

1, 2—摩擦襯片;3—摩擦墊圈;4—碟形墊圈;5—裝合后的從動盤總成;6—減震器盤;7—摩擦板;8—從動盤轂;9, 13, 15—鉚釘;10—減振彈簧;11—波浪形彈簧鋼片;12—止動銷;14—從動盤鋼片

資源1-16 從動盤

當從動盤不受轉矩作用時,如圖1-8(a)所示,從動盤轂、鋼片及減震器盤上的窗孔重合對齊。而當受轉矩作用時,由上述可知,減振彈簧是一個中間傳力的環節,因此起到了減輕和緩和振動沖擊的作用。另外,有的從動盤上的減振彈簧設計成兩種或三種規格,且其剛度由小到大并按次序進入工作,這樣扭轉減震器就具備了兩級或三級非線性彈性特性。它的第一級剛度較小,稱怠速級,可緩和柴油機怠速不穩振動損害,而二三級剛度可避免傳動系共振,降低汽車行駛和怠速時傳動系的扭轉和噪聲。

壓緊機構是膜片彈簧,如圖1-7所示,其徑向開有若干切槽,形成彈性杠桿。切槽末端有圓孔,固定鉚釘穿過圓孔,并固定在離合器蓋上。膜片彈簧兩側裝有鋼絲支承環,這兩個鋼絲支承環是膜片彈簧工作時的支點。膜片彈簧的外緣通過分離鉤與壓盤連接起來。

分離機構包括分離撥叉、分離套筒、分離軸承、分離杠桿(膜片彈簧)。

操縱機構包括離合器踏板、分離拉線或拉桿、搖臂等。

②膜片彈簧離合器的工作原理。

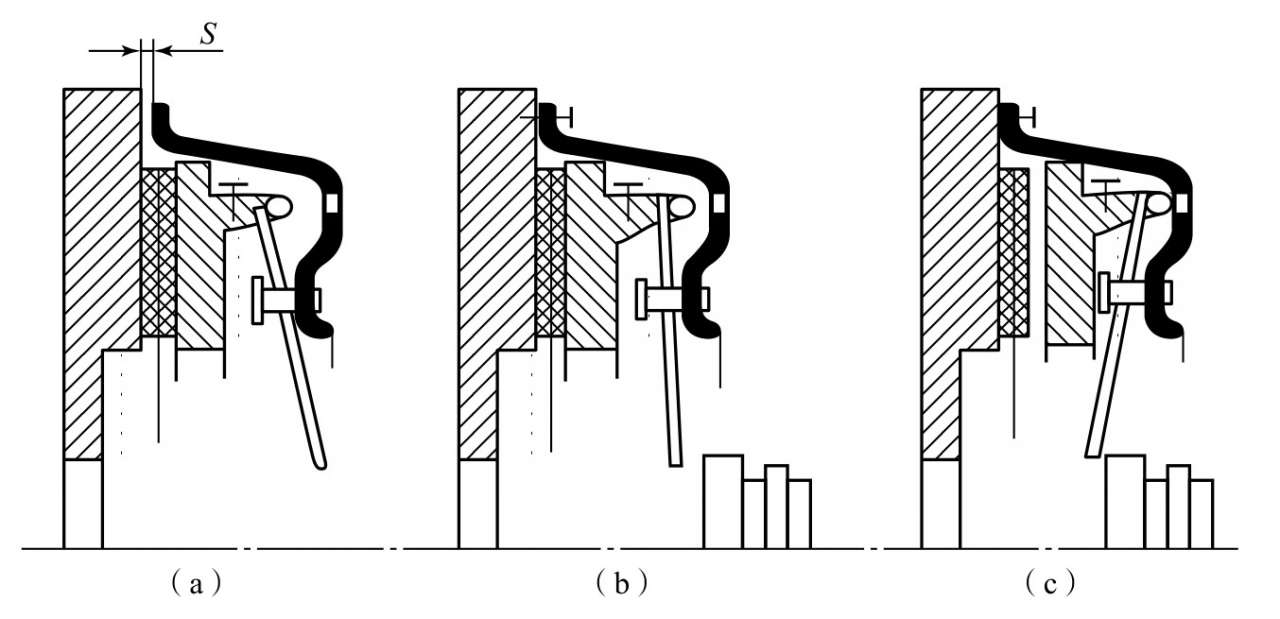

圖1-9為膜片彈簧離合器的工作原理,當離合器蓋安裝到飛輪上但緊固螺栓未擰緊時,離合器蓋與飛輪之間有一距離 S,如圖1-9(a)所示,此時膜片彈簧不受力而處于自由狀態;當離合器蓋通過螺栓固定在飛輪上時,如圖1-9(b)所示,膜片彈簧在支承環處受壓產生彈性變形,此時膜片彈簧的外圓周對壓盤產生壓緊力使離合器處于接合狀態;當踩下離合器踏板時,分離軸承推動膜片彈簧,使膜片彈簧以支承環為支點外圓周向后翹起,通過分離鉤拉動壓盤后移使離合器分離,如圖1-9(c)所示。

圖1-9 膜片彈簧離合器的工作原理

(a)安裝前位置;(b)安裝后(接合)位置;(c)分離位置

資源1-17 膜片彈簧離合器的工作原理

③膜片彈簧離合器的特點。

a.膜片彈簧具備壓緊彈簧和分離杠桿的雙重功能,故膜片彈簧離合器的結構簡單、軸向尺寸小、重量輕、轉動慣量小。

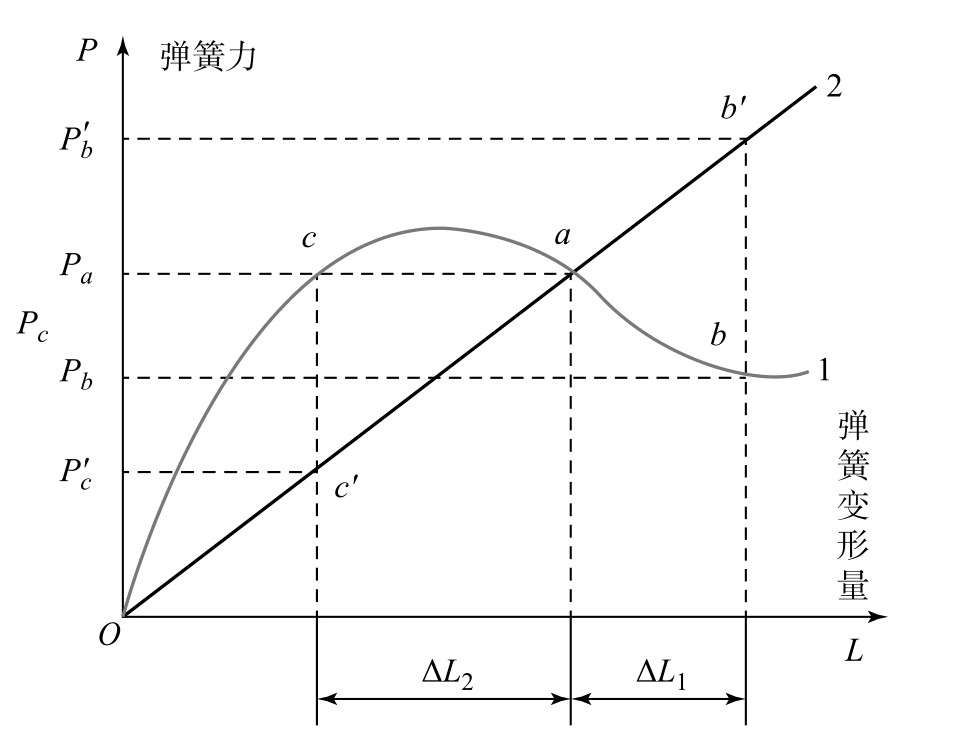

b.操縱輕便,操作運轉時沖擊小,噪聲小。兩種壓緊彈簧的特性曲線如圖1-10所示,曲線1為膜片彈簧特性曲線,呈非線性特性;曲線2為螺旋彈簧特性曲線,呈線性特性。關鍵點a為離合器接合時,關鍵點c為從動盤及壓盤磨損后,關鍵點b為離合器完全分離時,ΔL2為從動盤及壓盤磨損后彈簧伸長量,ΔL1為離合器分離時彈簧壓縮量。

圖1-10 兩種壓緊彈簧的特性曲線

1—膜片彈簧;2—螺旋彈簧

由圖可知,當離合器接合時(圖中a點),兩種彈簧的變形量相等,壓緊力相等(均為Pa)。而當離合器完全分離時,彈簧進一步壓縮,壓縮量達最大值且相等(均為ΔL1),但此時膜片彈簧的壓力(Pb)明顯小于螺旋彈簧的壓力(Pb′),且膜片彈簧分離時的壓力Pb小于接合時的壓力Pa,即在離合器分離時,通過踏板反作用到駕駛員腳上的力,膜片彈簧離合器要小于螺旋彈簧離合器。

c.壓緊力自動調節。由圖中可以看出,當摩擦片、壓盤、飛輪由于磨損或修理變薄后,壓緊彈簧會由于壓盤的前移而伸長,即壓縮變形量減小,設變形量為ΔL2,此時膜片彈簧的壓緊力幾乎不變(Pa與Pc基本相等),而螺旋彈簧的壓緊力則由Pa下降為Pc′。

d.高速時壓緊力穩定。因為膜片彈簧是一個整體,且軸向尺寸較小,所以當離合器高速旋轉時受離心力的影響較小,從而使得壓緊力穩定,同時也保證了離合器可靠地傳遞發動機轉矩。

e.軸向壓力分布均勻,摩擦片接觸良好,磨損均勻,使用壽命長。由圖1-7可見,膜片彈簧是一個整體,因此這種離合器的軸向壓緊力分布均勻,即摩擦片受力均勻,摩擦均勻,使用壽命長。另外彈簧與分離軸承的接觸面平整,一般無須調整。

資源1-18 離合器操縱機構

(6)離合器操縱機構。

離合器操縱機構是駕駛員借以使離合器分離,又使之柔和接合的一套機構,離合器操縱機構分為機械式、液壓式、氣壓式和自動操縱式。另外,為了減小操縱離合器踏板的力,在前兩種中可以增加助力裝置,助力裝置又可以分為氣壓助力和彈簧助力。

下面主要介紹在轎車中應用較多的機械式操縱機構和液壓式操縱機構。

①機械式操縱機構。

機械式操縱機構有桿系傳動和繩索傳動兩種形式。

桿系傳動機構如圖1-11所示,其結構簡單,工作可靠,廣泛應用于各型汽車上。但桿系傳動機構中桿件間鉸接多,摩擦損失大,車架或車身變形以及發動機位移時會影響其正常工作。

圖1-11 桿系傳動機構

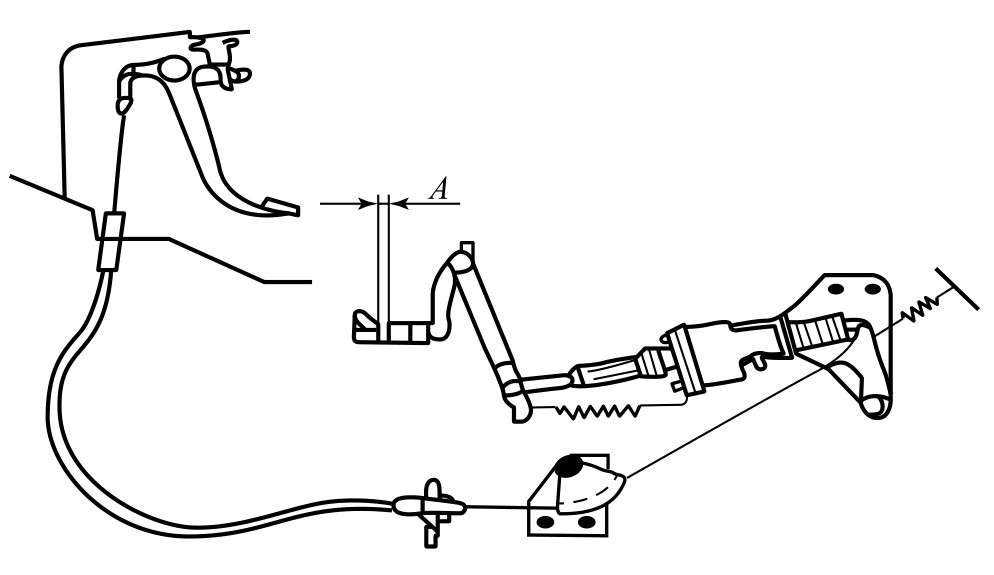

繩索傳動機構如圖1-12所示,可消除桿系傳動機構的一些缺點,特別適合結構較緊湊、安裝空間狹小的輕型車、微型汽車和轎車,但繩索壽命較短,拉伸剛度較小。

圖1-12 繩索傳動機構

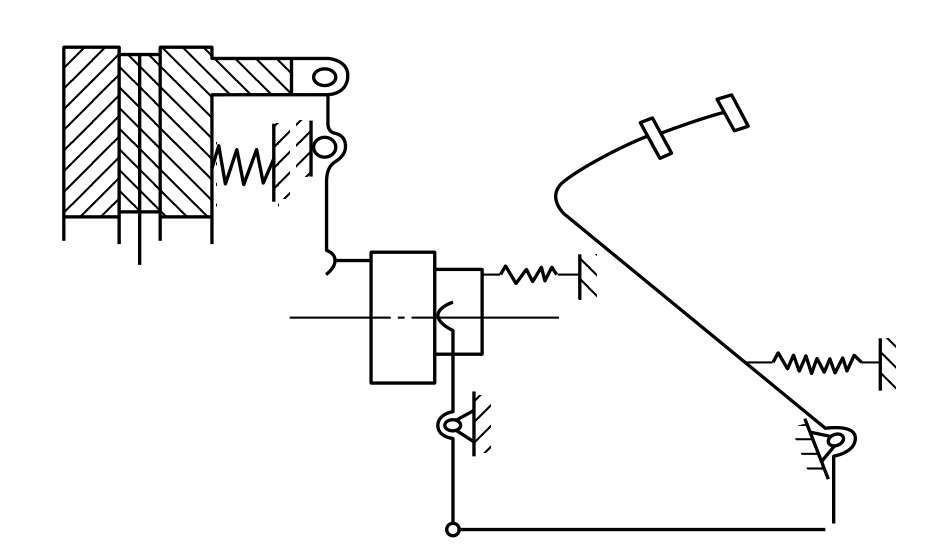

②液壓式操縱機構。

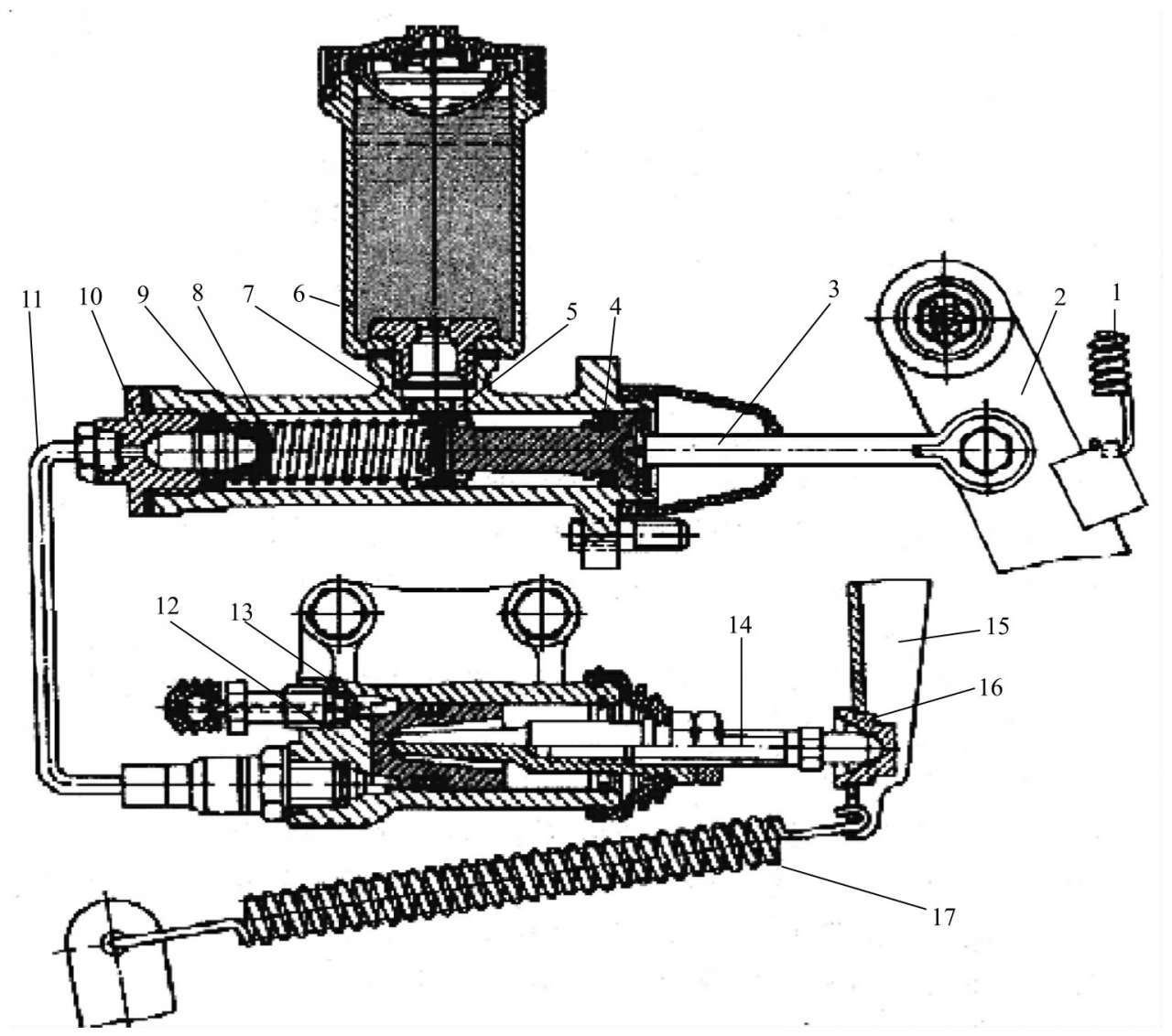

液壓式操縱機構以油液作為工作介質,如圖1-13所示,主要由踏板臂2、儲液室6、主缸、工作缸和管路系統等組成。目前液壓式操縱機構在各類型車上應用廣泛。

圖1-13 液壓式操縱機構

1—踏板復位彈簧;2—踏板臂;3—主缸推桿;4—主缸活塞;5—進油孔;6—儲油室;7—補償孔;8—活塞復位彈簧;9—彈簧座;10—油管接頭;11—油管;12—工作缸活塞;13—工作缸殼體;14—工作缸推桿;15—分離撥叉;16—分離撥叉球形支座;17—分離撥叉復位彈簧

a.構造。主缸與儲液室間通過進油孔5、補償孔7相通。離合器主缸由推桿3、活塞4、復位彈簧、殼體、皮碗等組成。活塞4兩端裝有皮碗,中部與殼體間形成環形油腔。活塞左端軸向小孔與皮碗形成單向閥。當踏板處于自由狀態時,活塞左端皮碗位于補償孔與進油孔之間,兩孔均開放。工作缸由活塞12、皮碗、工作缸推桿14、殼體等組成。

資源1-19 離合器主缸操縱動畫

b.工作原理。

踩下離合器踏板時,主缸推桿推動主缸活塞左移,當皮碗將補償孔關閉后,主缸活塞繼續左移,主缸工作腔的油壓上升,壓力油經油管進入工作缸,向右推動工作缸活塞、工作缸推桿、分離叉,使離合器分離。

緩慢釋放踏板時,各復位彈簧使分離叉、工作缸活塞、主缸活塞逐漸復位,離合器逐漸接合。若快速釋放踏板,則復位彈簧的彈力作用使得主缸活塞快速復位,而由于油液回流時間上的滯后及管路的節流作用,主缸活塞左腔形成一定的真空,此時在壓力差的作用下,環形油室中的油液推開單向閥補充到左腔出現的真空,加速使主缸活塞復位,而此時隨著工作缸活塞的繼續左移,多余的油液經補償孔回到儲液室內。

c.液壓操縱系統的拆裝。

?離合器主缸的拆卸與分解。

取下離合器踏板與主缸推桿叉的連接銷軸,從主缸上擰下進油管和出油管接頭,擰下主缸固定螺栓,拉出主缸。排凈主缸中的制動液,取下防塵罩,用旋具或卡環鉗拆下卡環,拉出主缸推桿、壓蓋和活塞。

?離合器工作缸的拆卸與分解。

擰下工作缸進油管接頭,再拆下工作缸固定螺栓,即可拆下工作缸。工作缸的分解過程是:拉出工作缸推桿,拆下防塵罩,然后用壓縮空氣將工作缸活塞從缸筒內壓出來。

?離合器主缸、工作缸的裝配。

主缸和工作缸的裝配,按拆卸與分解相反順序進行,但裝配時應注意以下事項:零件在裝配前要用非腐蝕性液體清洗干凈,并在活塞、皮碗、擋圈、缸套等零件上涂一層制動液。裝合后活塞在缸筒內運動應靈活。在放松(不工作)位置時,主缸皮碗和活塞頭部應位于進油孔和補償孔之間,兩孔都開放。工作缸上帶有塑料支承環,安裝時外表面要涂上一層薄薄的潤滑油,工作缸推桿末端也要涂上潤滑脂。安裝離合器工作缸時,需要用一個適當的杠桿克服彈簧的彈力,將其壓向變速器殼相應的孔中后,方能將固定螺栓旋入。

?離合器液壓系統中空氣的排出。

離合器液壓操縱系統在經過檢修或重新裝配后,管路內會進入空氣。由于空氣的可壓縮性會縮短離合器踏板的有效行程,從而使離合器分離不徹底,因此應排出液壓系統中的空氣,排出方法如下:將主缸儲液罐中的制動液加至規定高度,升起汽車,在工作缸的放氣閥上安裝一個軟管,軟管的另一端接到一個盛有制動液的容器內;排出空氣需要兩個人配合工作,一人慢慢地踏離合器踏板數次,感到有阻力時踏住不動,另一人擰松放氣閥直至制動液開始流出,然后再擰緊放氣閥。連續按上述方法操作幾次,直到流出的制動液中不見氣泡為止。空氣排除干凈之后,需要再次檢查及調整踏板自由行程。

資源1-20 液壓操縱離合器的系統排氣

③彈簧助力式操縱機構。

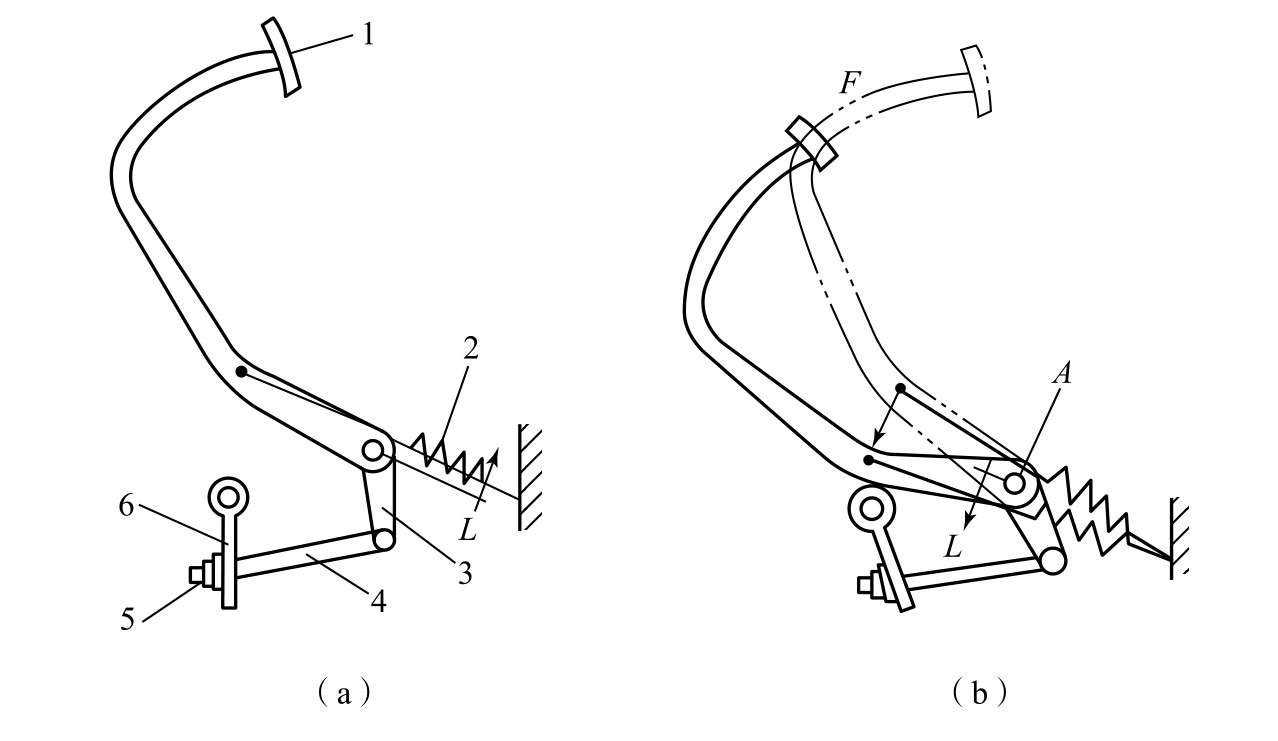

為了減小作用于離合器踏板上的力,降低駕駛員的勞動強度,在有的離合器操縱機構中采用了彈簧助力式操縱機構,如圖1-14所示。助力彈簧2掛在踏板和車架之間,當離合器處于接合狀態時,助力彈簧的拉力對踏板產生順時針的轉矩,使踏板復位。慢慢踩下踏板,開始助力彈簧的拉力產生的轉矩是阻力矩,但由于力臂較小,此時踩踏板并不沉重。隨著踏板的下移,當彈簧的中心線轉到踏板鉸接點A下面時,助力彈簧產生的轉矩與踏板力產生的轉矩方向相同,起助力作用,且隨踏板行程的增大,力臂L越長,助力效果越好。

圖1-14 彈簧助力式操縱機構

(a)離合器接合狀態;(b)離合器分離狀態

1—離合器踏板;2—離合器踏板復位彈簧;3—離合器踏板搖臂;4—拉桿;5—鎖緊螺母;6—離合器分離撥叉軸搖臂

彈簧助力操縱機構結構簡單、工作可靠,但一般只能降低踏板力25%~30%,且只有在踏板的后段行程時助力作用明顯。

- 單開道岔結構與維修養護

- 汽車編程設置一冊通:電腦編程-防盜匹配-保養歸零-系統復位(第二版)

- 高速鐵路GSM-R通信系統

- 高鐵工程環境影響評價與估價方法研究

- 鐵路運輸主要工種考前自測:客運值班員、客運員、計劃員、售票員

- CRTSⅠ Bi-block Ballastless Track Sleeper Prefabrication and Laying Technology

- 汽車底盤構造與維修圖解教程(第2版)

- 建筑防水工程

- 復雜環境下高速鐵路與城市軌道工程建養技術:第四屆鐵道工程關鍵技術國際學術會議論文集

- 汽車檢測與故障診斷

- 汽車電氣設備檢修與技術詳解

- 智能輪胎

- 機械制圖

- 無人駕駛車輛理論與設計

- 盾構隧道孤石地層探測及處理關鍵技術