7.4 節流部件

7.4.1 毛細管

毛細管一般內徑為0.7~2.5mm,長0.6~6m,適宜于冷凝壓力和蒸發壓力較穩定的小型熱泵裝置。

(1)毛細管的特點

①由紫銅管拉制而成,結構簡單,制造方便,價格低廉。

②沒有運動部件,本身不易產生故障和泄漏;與冷凝器和蒸發器通常采用焊接連接,連接處不易出現漏點。

③具有自補償的特點,即液態工質在一定壓差(冷凝壓力和蒸發壓力之差)下流經毛細管的流量是穩定的,當熱泵負荷變化導致壓差增大時,工質在毛細管內的流量也變大,使壓差回復到穩定值,但這種補償的能力較小。

④壓縮機停止運轉后,系統內的高壓側(冷凝器側)壓力和低壓側(蒸發器側)壓力可迅速得到平衡,再次啟動時,壓縮機的電動機啟動負荷較小,故可不用啟動轉矩大的電動機,這一點對半封閉和全封閉式壓縮機尤為重要,較適于熱泵采用開停調節制熱量和控制制熱溫度。

⑤毛細管的調節能力較弱,當熱泵的實際工況點偏離設計點時,則熱泵效率就要降低。此外,采用毛細管作節流部件時,要求工質充注量要準確。

⑥當工質中有臟物,或當蒸發溫度低于0℃而系統中有水時,易將毛細管的狹窄部位堵住。

(2)毛細管計算公式

工質在毛細管中流動可能有過冷液流動(過冷段)、氣液兩相流動(兩相段)和過熱氣流動(過熱段),但熱泵中通常只有過冷段和兩相段;當毛細管中工質與外界無熱交換時,為絕熱毛細管;有熱交換時,為非絕熱毛細管,熱泵中通常為絕熱毛細管。

①絕熱毛細管長度計算公式

過冷段長度計算式為:

(7-111)

(7-111)

式中,LSC為毛細管過冷段長度,m;ΔpSC為過冷段壓降,Pa;DI為毛細管內徑,m;fSC為過冷段平均摩擦阻力系數,無量綱;vSC為過冷液比體積,m3/kg;GR為工質質量流速,kg/(m2·s)。

兩相段長度計算式為:

(7-112)

(7-112)

式中,LTP為毛細管兩相段長度,m;DI為毛細管內徑,m;fTP為兩相段摩擦阻力系數(可取兩相段進、出口摩擦阻力系數的平均值),無量綱;vTPO為兩相段出口處工質比體積,m3/kg;vTPI為兩相段入口處工質比體積,m3/kg;pTPI為兩相段進口處工質壓力,Pa;pTPO為兩相段出口處工質壓力,Pa;GR為毛細管中工質質量流速,kg/(m2·s);k1為方程參數,無量綱。

過熱段長度(工質近似按理想氣體處理)計算式為:

(7-113)

(7-113)

式中,LSH為毛細管過熱段長度,m;DI為毛細管內徑,m;fSH為過熱段摩擦阻力系數,無量綱;fSHI為過熱段進口處摩擦阻力系數,無量綱;fSHO為過熱段出口處摩擦阻力系數,無量綱;vSHO為過熱段出口處工質比體積,m3/kg; 為過熱段入口處工質比體積,m3/kg;pSHI為過熱段進口處工質壓力,Pa;pSHO為過熱段出口處工質壓力,Pa;GR為毛細管中工質質量流速,kg/(m2·s);R為氣體常數,J/(kg·K);T為過熱氣溫度,K。

為過熱段入口處工質比體積,m3/kg;pSHI為過熱段進口處工質壓力,Pa;pSHO為過熱段出口處工質壓力,Pa;GR為毛細管中工質質量流速,kg/(m2·s);R為氣體常數,J/(kg·K);T為過熱氣溫度,K。

工質在過冷段、兩相段及過熱段中摩擦阻力系數的計算式為:

(7-114)

(7-114)

當工質處于兩相段時,動力黏度計算式為:

式中,Re為工質流動的雷諾數,無量綱;A、B為方程參數,無量綱;e/DI為毛細管內壁的相對粗糙度(一般可取為3.27×10-4),無量綱;GR為毛細管中工質質量流速,kg/(m2·s);DI為毛細管內徑,m;μ為工質的動力黏度,Pa·s;x為工質處于兩相時的干度,無量綱;μV為工質飽和氣的動力黏度,Pa·s;μL為工質飽和液的動力黏度,Pa·s。

熱泵中毛細管通常包括過冷段和兩相段,已知工況參數、工質流量及選定毛細管內徑后,分別計算出過冷段長度和兩相段長度,相加即得所需的毛細管長度。

當工質在毛細管出口處流速達到當地聲速時,毛細管處于壅塞流動狀態,毛細管出口壓力大于或等于背壓,此時的毛細管質流率(質量流速)稱為壅塞質流率或臨界質流率,其計算式為:

(7-115)

(7-115)

式中,GRC為臨界質流率(與毛細管結構尺寸無關,只與當地干度及工質熱物性有關),kg/(m2·s);x為毛細管出口處工質的干度,無量綱;vV為飽和氣的比體積,m3/kg;vL為飽和液的比體積,m3/kg;sV為飽和氣的熵,J/(kg·K);sL為飽和液的熵,J/(kg·K);p為工質壓力,Pa。

當毛細管結構尺寸(長度及內徑)、工況參數等已知,需計算流過毛細管工質流量時,其計算步驟如下。

步驟一:假設毛細管出口壓力等于其背壓,計算此時的臨界質流率GRC。

步驟二:假設毛細管按臨界質流率GRC流動,計算其長度。

步驟三:將計算長度與已知長度比較。如計算長度與已知長度差值在合理范圍內,則毛細管工質質流率即為其臨界質流率;如計算長度大于已知長度,說明實際質流率大于臨界質流率,毛細管出口壓力高于背壓,此時需重新假設出口壓力,直到計算長度約等于已知長度時,所得質流率即為所求;如計算長度小于已知長度,則說明實際質流率小于臨界質流率,不出現壅塞,出口壓力等于背壓,此時只需在小于GRC的質流率范圍搜索一個適宜的質流率,使計算得到的毛細管長度等于已知長度即可。

對毛細管長度也可采用簡化計算式進行估算。借鑒管道阻力計算方程,且對毛細管中工質進行均相處理,摩擦阻力系數采用:

(7-116)

(7-116)

則可得到毛細管長度的簡化計算式為:

(7-117)

(7-117)

式中,L為毛細管長度,m;DI為毛細管內徑,m;Re為工質在毛細管內流動的雷諾數,無量綱;pC為工質在毛細管進口處的壓力(約等于工質在冷凝器的冷凝壓力),Pa;pE為工質在毛細管出口處的壓力(毛細管直徑選取適宜時約等于工質在蒸發器中的蒸發壓力),Pa;ρ為工質的密度,kg/m3;V為工質的流速,m/s;ν為工質的運動黏度,m2/s。

實際應用該式時,可分段計算,也可采用進、出口平均參數一步計算,但在毛細管內徑選取時,應使工質在毛細管中的質流率不大于其臨界質流率。

②絕熱毛細管壓降計算公式 工質在管內流動近似按工業光滑管處理時,工質在毛細管中流動時壓降隨長度變化的計算式為:

(7-118)

(7-118)

式中,Δpi為第i管段的壓降,Pa;GR為工質在毛細管中的質量流速,kg/(m2·s);ΔVi為工質在第i管段進、出口截面的流速差,m/s;fi為工質在第i管段的摩擦阻力系數,無量綱;VMi為工質在第i管段進、出口截面的流速平均值,m/s;ΔLi為第i管段的長度,m;DI為毛細管的內徑,m;fL為管段內為液態工質時的摩擦阻力系數,無量綱;fTP為管段內工質為兩相時的摩擦阻力系數,無量綱;e/DI為相對粗糙度(取3.8×10-4),無量綱;Re為雷諾數,無量綱;μ為工質的動力黏度,Pa·s。

7.4.2 熱力膨脹閥

熱力膨脹閥安裝在蒸發器進口處,由感溫包測知蒸發器出口處工質的過熱度,由此判斷工質流量的適當與否(過熱度較大時,說明工質流量不足;過熱度較小時,說明工質流量過大),并通過調整閥的開度控制工質的流量。

(1)熱力膨脹閥的類型與特點

熱力膨脹閥主要分為兩種:內平衡式熱力膨脹閥和外平衡式熱力膨脹閥。

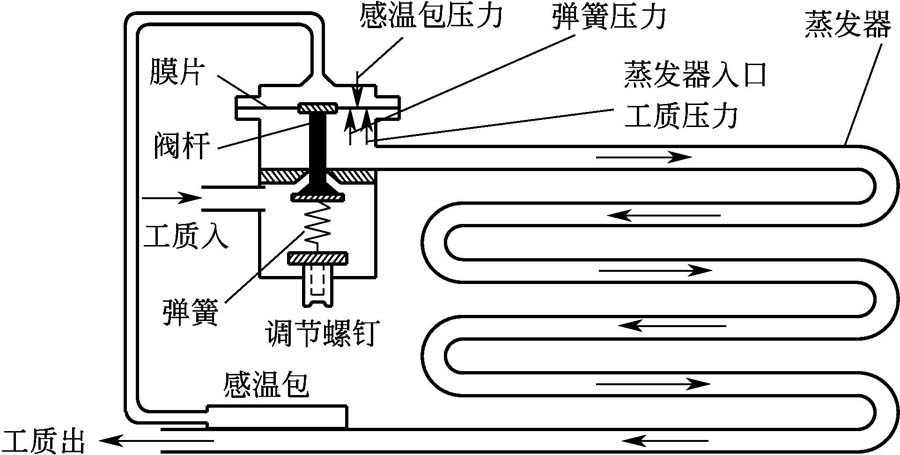

①內平衡式熱力膨脹閥 結構及安裝示意如圖7-12所示。

圖7-12 內平衡式熱力膨脹閥結構及安裝示意

在內平衡式熱力膨脹閥中,來自感溫包(感溫包貼在蒸發器出口處,其中裝有感溫介質,蒸發器出口處工質蒸氣的溫度變化時,感溫介質的壓力按一定規律變化)的蒸氣(或液體)壓力作用在膜片的上側,蒸發器入口處的工質壓力和彈簧壓力作用在膜片的下側。膜片與閥桿連接,當蒸發器出口處工質的過熱度變化時,感溫包壓力變化,驅動膜片帶動閥桿調節閥的開度,使工質的流量發生變化。通過調節螺釘,可調整閥中彈簧的壓力,對熱力膨脹閥的設定參數進行微調。

內平衡式熱力膨脹閥適用于工質流經蒸發器時壓降不大的情況,否則宜采用外平衡式熱力膨脹閥。

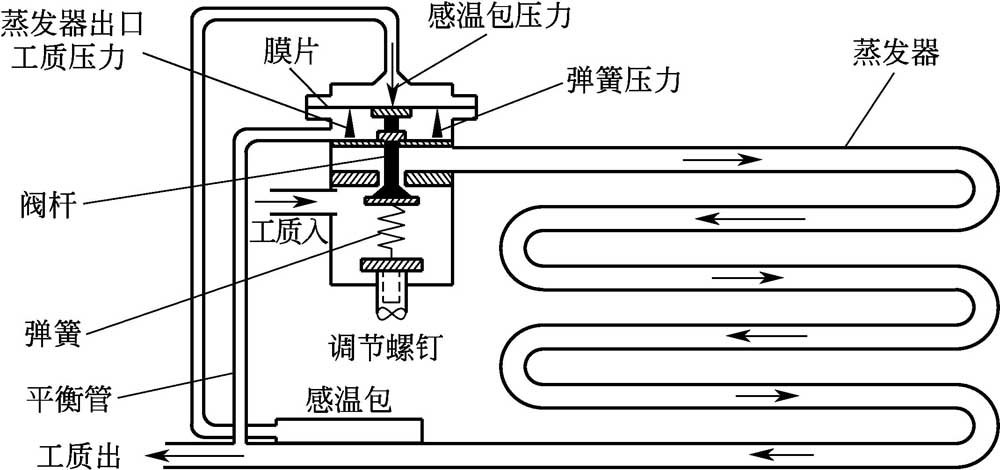

②外平衡式熱力膨脹閥 結構和安裝示意如圖7-13所示。

圖7-13 外平衡式熱力膨脹閥結構及安裝示意

與內平衡式熱力膨脹閥相比,該閥多了一條外部平衡管,該管下方與蒸發器出口處的工質相連通,上方接膜片下部的空間,從而使膨脹閥所提供的過熱度與蒸發器出口處的飽和溫度相適應,而不受因蒸發器壓降所引起的工質飽和溫度變化的影響。為了保證閥的正常工作,膜片下部的空間與蒸發器入口處隔絕,膜片的運動通過密封片傳遞給閥桿。

(2)熱力膨脹閥的流量計算公式

工質流過熱力膨脹閥的質量流量的近似估算式為(準確數據應以產品樣本資料或實測數據為準):

(7-119)

(7-119)

對圓錐形閥針:

式中,mR為通過熱力膨脹閥的工質流量,kg/s;CD為流量系數,無量綱;AV為熱力膨脹閥的通流截面積,m2;ρI為工質在閥進口處的密度,kg/m3;pC為工質的冷凝壓力,Pa;pE為工質的蒸發壓力,Pa;vO為工質在閥出口處的比體積,m3/kg;ρCL為工質在冷凝壓力下飽和液的密度,kg/m3;xO為工質在閥出口處的干度,無量綱;vEV為工質蒸發壓力下飽和氣的比體積,m3/kg;vEL為工質在蒸發壓力下飽和液的比體積,m3/kg;H為閥針提升(開啟)高度,m;DI為閥孔直徑,m;α為閥針角度,(°)。

對常用工質,其流過熱力膨脹閥的質量流量的簡化計算式為:

(7-120)

(7-120)

式中,mR為通過熱力膨脹閥的工質流量,kg/s;K為主要與工質物性有關的常數,工質為R22時取為15346,工質為R717時取為10855;CD為流量系數(對R22,約0.65~0.75;對R717,約0.5~0.6),無量綱;AV為熱力膨脹閥的通流截面積,m2;pC為熱力膨脹閥進口處的壓力(約等于冷凝壓力),bar;pE為熱力膨脹閥出口處的壓力(約等于蒸發壓力),bar。

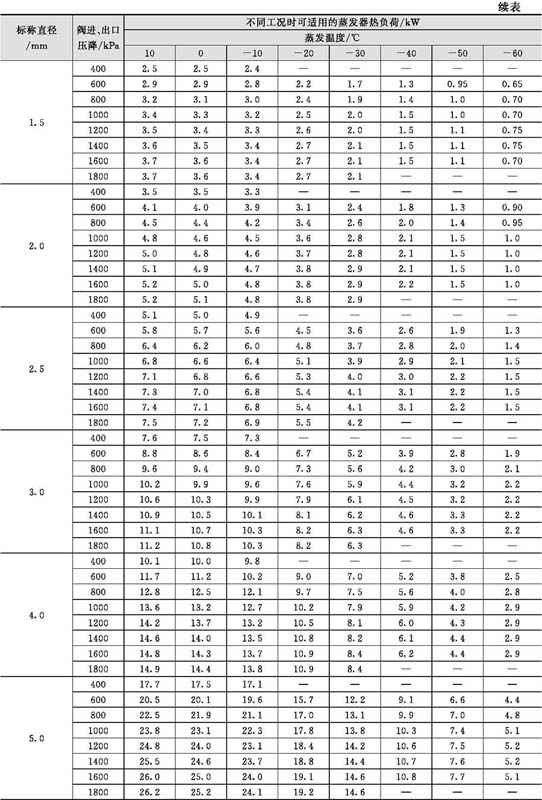

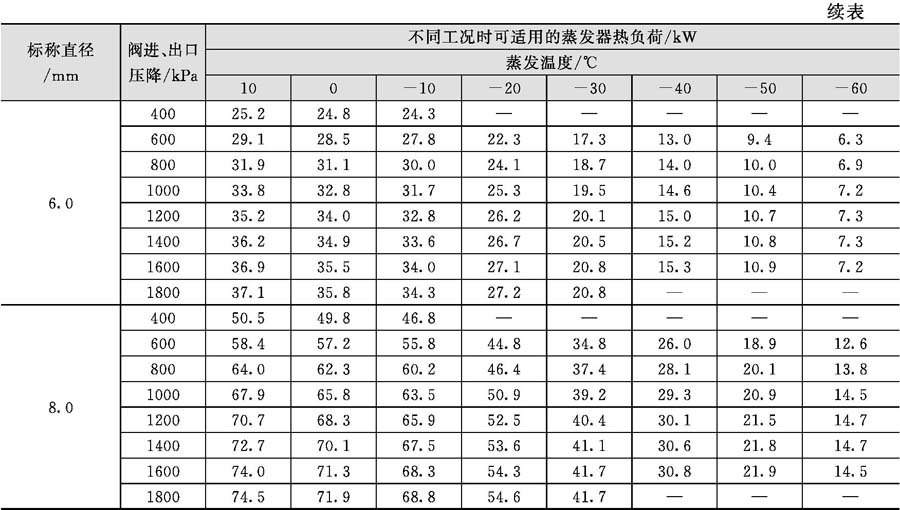

(3)典型熱力膨脹閥的規格參數

R22工質不同通孔直徑的熱力膨脹閥在變工況時性能數據如表7-23所示。

表7-23 R22工質不同通孔直徑的熱力膨脹閥在變工況時性能數據

(4)熱力膨脹閥的選用方法

①類型選擇 自熱力膨脹閥出口至蒸發器出口,熱泵工質的壓降導致的溫度下降超過2~3℃時,選用外平衡式熱力平衡閥,否則,選用內平衡式熱力膨脹閥。

實際應用中,蒸發器前無分液器時,工質流經蒸發器的壓降通常不大,可考慮選用內平衡式熱力膨脹閥;蒸發器前有分液器時,往往工質在流經分液器時阻力較大,此時宜選用外平衡式熱力膨脹閥。

②容量選擇 基本原則是使通過熱力膨脹閥的工質流量與蒸發器的熱負荷相匹配,因此,應保證在不同使用工況下,膨脹閥的容量略大于蒸發器的熱負荷,裕量可取20%~30%。

膨脹閥的容量受工質在閥前后參數的影響很大,如進口狀態、閥前后壓差等,閥前后壓差與工質冷凝壓力和蒸發壓力之差的關系近似為:

ΔpVIO≈pCO-pEI-ΔpCY-ΔpGG-ΔpSJ-ΔpFJ-ΔpFY-ΔpGJ-ΔpYW-ΔpGL (7-121)

式中,ΔpVIO為膨脹閥前后的壓差,Pa;pCO為冷凝器出口處工質的壓力,Pa;pEI為蒸發器進口處工質的壓力,Pa;ΔpCY為工質流經儲液器壓降,Pa;ΔpGG為工質流經干燥過濾器的壓降,Pa;ΔpSJ為工質流經視鏡的壓降,Pa;ΔpFJ為工質流經各種閥件(電磁閥、球閥、單向閥等)的壓降,Pa;ΔpFY為工質流經分液器的壓降,Pa;ΔpGJ為工質流經管件(三通、四通、彎頭、擴口、縮口等)的壓降,Pa;ΔpYW為液管高度差引起的壓降,Pa;ΔpGL為工質在管路中流動的沿程壓降,Pa。

工質在管路中的流動的沿程壓降計算式為:

(7-122)

(7-122)

式中,fYC為沿程阻力系數,無量綱;ρCL為冷凝壓力下工質液體的密度,kg/m3;VRL為管路中工質液體的速度,m/s;L為管路長度,m;DI為管路內徑,m;ReF為工質液體流動的雷諾數,無量綱;νCL為冷凝壓力下工質液體的運動黏度,m2/s。

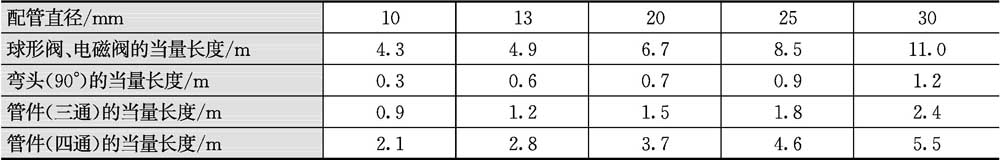

工質流經閥件或管件的壓降可用其當量長度確定,部件閥件和管件在不同配管直徑時的當量長度如表7-24所示。

表7-24 部件閥件和管件在不同配管直徑時的當量長度

液管進、出口高度差引起的壓降計算式為:

ΔpYW=ρCLgΔH (7-123)

式中,g為重力加速度,m/s2;ΔH為液管高度差(膨脹閥高于冷凝器出口時),m。

分液器及分液管的壓降通常可取為:

ΔpFY=50kPa

此外,為保證工質在膨脹閥進口處為液相形式,應使工質在冷凝器出口處有一定的過冷度,過冷度大小與冷凝器出口至膨脹閥進口之間的壓降相適應,且應有一定的裕量,以保證極端工況下膨脹閥工作的穩定性。

膨脹閥容量及其前后壓降確定后,即可參考生產商提供的產品樣本選取適宜的熱力膨脹閥;當膨脹閥實際工況或工質與生產商樣本不同時,可通過閥流量計算式進行換算。

③膨脹閥前后接口型式選擇 熱力膨脹閥可能有螺紋接口和焊接接口,前者可更換性好,但操作復雜,易出現泄漏;后者處理簡單可靠,但膨脹閥有故障時更換難度較大。

膨脹閥前的工質液管盡量與膨脹閥的進口尺寸相配套,膨脹閥后的兩相流動管路盡量與膨脹閥的出口尺寸相配套。

④其他考慮因素 工質流過膨脹閥對閥件沖擊較大,影響其穩定性,可考慮選用具有沖擊平衡設計、穩定性較好的膨脹閥;壓縮機開機時往往會出現吸氣壓力短時間陡降,為此可考慮選擇壓縮機開機時閥的工質通道全開的膨脹閥;當機組有制熱、制冷等不同運行模式,工質可能需正向或反向流過膨脹閥時,可考慮選用雙向熱力膨脹閥。

⑤熱力膨脹閥選用示例

示例一:蒸發器設計熱負荷為38kW,工質為R22,蒸發溫度為0℃,蒸發壓力為398kPa,冷凝壓力為1375kPa,冷凝器和蒸發器之間管路及閥件壓降之和為270kPa(膨脹閥除外),熱力膨脹閥選用方法如下。

計算膨脹閥進、出口壓降:

ΔpVIO=1375-398-270=707kPa

根據蒸發溫度為0℃,膨脹閥前后壓降為707kPa,蒸發器熱負荷為38kW,可選標稱蒸發器熱負荷為44.2kW的H型熱力膨脹閥。

示例二:熱泵工質為R22,蒸發器熱負荷為14kW,蒸發溫度為5℃,冷凝溫度為40℃,蒸發器分六路供液,供液管內徑為13mm,供液管長度為30m,蒸發器安裝在儲液器上方,高度差為6m,熱力膨脹閥的選用步驟如下。

因有分液頭,選用外平衡式熱力膨脹閥;由工質冷凝溫度,可得冷凝壓力為1534kPa;由工質蒸發溫度,可得蒸發壓力為584kPa;由供液管長度、內徑及蒸發器熱負荷,可得工質在供液管中的沿程壓降約為8kPa;冷凝器與膨脹閥之間彎頭、閥門、干燥過濾器等的總壓降約為20kPa;液管進、出口高度差引起的壓降約為67kPa(1534kPa時工質液體的密度為1131kg/m3);分液器及分液管壓降各取50kPa,即二者之和為100kPa。

則膨脹閥前后壓降為:

ΔpVIO=1534-584-8-20-67-100=755kPa

根據蒸發溫度、閥前后壓差、蒸發器熱負荷,參考表7-23,可選用標稱直徑為5mm的膨脹閥,其各項指標可滿足要求。

示例三:工質為R717,蒸發壓力為pE=472kPa,冷凝壓力為pC=1557kPa,工質液體出冷凝器的過冷度為ΔTSC=6℃,通過膨脹閥的工質流量為mR=0.7kg/s,熱力膨脹閥的選用步驟如下。

膨脹閥進口處工質液體密度為:

ρCL=580kg/m3

膨脹閥進口處工質液體焓為:

hVI=hCL-cpLΔTSC=391-5×6=361kJ/kg

式中,hCL為冷凝壓力下飽和液的焓,kJ/kg;cpL為冷凝壓力下飽和液的比定壓熱容,kJ/(kg·℃)。

設膨脹閥出口處工質干度為x且近似認為膨脹閥出口處壓力等于工質蒸發壓力,則有:

xhEV+(1-x)hEL=hCL

式中,hEV為蒸發壓力下飽和氣的焓,kJ/kg;hEL為蒸發壓力下飽和液的焓,kJ/kg。查R717物性表并代入上式,得:

1464.5x+211×(1-x)=361

解得:

x=0.12

膨脹閥出口處工質的比體積為:

vVO=xvEV+(1-x)vEL

式中,vEV為蒸發壓力下飽和氣的比體積,m3/kg;vEL為蒸發壓力下飽和液的比體積,m3/kg。查R717物性表并代入上式,得:

vVO=0.12×0.2650+(1-0.12)×1.575×10-3=0.0332m3/kg

則工質流過膨脹閥的流量系數為:

則膨脹閥通流截面積為:

則膨脹閥通孔直徑為:

選取通孔直徑為?8mm的熱力膨脹閥可滿足要求。

7.4.3 電子膨脹閥

電子膨脹閥是用電子傳感器感受蒸發器出口處工質過熱度信號,并用電動執行機構控制閥開度的膨脹閥,可克服熱力膨脹閥信號反饋滯后大、調節范圍有限、控制精度低等不足。

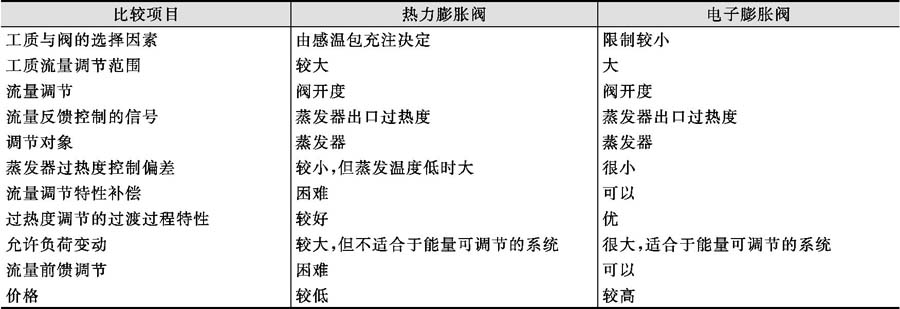

電子膨脹閥與熱力膨脹閥的簡要比較如表7-25所示。

表7-25 電子膨脹閥與熱力膨脹閥的簡要比較

(1)電子膨脹閥的分類

電子膨脹閥分為電磁式和電動式兩類。

電磁式電子膨脹閥通常用電磁線圈帶動閥桿運動。通過調節電磁線圈的電壓,產生不同的電磁力,控制閥的開度。

電動式電子膨脹閥一般由步進電動機驅動閥桿運動。根據電動機與閥桿的連接方式可細分為直動型和減速型兩種。

(2)電子膨脹閥的基本特性參數

①型號規定 電子膨脹閥的型號規定為DPF □□-□:DPF表示電子膨脹閥;第一個□表示閥的公稱通徑,單位為mm;第二個□表示適用工質類型,A表示R22,B表示R407C,C表示R410A等;第三個□表示生產企業系列順序號,用阿拉伯數字表示。例如DPF1.8A-2,表示用于R22工質的電子膨脹閥,公稱通徑為1.8mm,是企業系列產品中的第2個產品。

②適用要求

a.工質溫度:通常為-30~70℃(通電率50%以下)。

b.使用壓力:隨工質不同而有所區別,對R22為0~3.0MPa,對R407C為0~3.3MPa,對R410A為0~4.2MPa。

c.工質流動方向:正向和反向均可。

d.額定電壓:不大于直流36V,優選電壓為直流12V、直流24V,波形為矩形方波,脈沖頻率可企業與用戶協商。

③性能參數

a.最大動作壓差:在90%的額定電壓,規定的勵磁方式、勵磁速度等條件下,閥能可靠動作的最大動作壓力差,R22為2.26MPa,R407C為2.48MPa,R410A為3.43MPa。

b.逆向開閥壓差:應不小于1.47MPa(不帶關閉功能的產品除外)。

c.閥口泄漏量(不帶關閉功能的產品除外):當閥公稱通徑不大于2.4mm時,泄漏量應不大于600mL/min;當閥公稱通徑為2.4~4mm時,應不大于1000mL/min。

d.電氣性能:閥線圈引線與閥體間的絕緣電阻不小于100MΩ;閥線圈引線與閥體間能承受交流500V、1min或交流600V、1s的電氣強度試驗,無擊穿或閃絡現象(整定漏電流值為5mA);線圈溫升不大于60℃。

e.噪聲:不大于45dB(A)。

f.壽命:閥經10萬次開閉動作試驗,仍可滿足相關要求;關閉止動器在閥經3萬次全閉動作后仍可滿足相關要求。