1.3 鋼的熱處理

1.3.1 概述

鋼的熱處理就是將鋼在固態下,通過加熱、保溫和冷卻,以改變鋼的組織,從而獲得所需性能的工藝方法。由于熱處理時起作用的主要因素是溫度和時間,所以各種熱處理都可以用溫度、時間為坐標的熱處理工藝曲線(見圖1.3.1)來表示。

圖1.3.1 熱處理工藝曲線

熱處理與其他加工方法(如鑄造、鍛壓、焊接、切削加工等)不同,它只改變金屬材料的組織和性能,而不以改變其形狀和尺寸為目的。

熱處理的作用日趨重要,因為現代機器制造對金屬材料的性能不斷提出更高的要求,如果完全依賴原材料的原始性能來滿足這些要求,常常是不經濟的,甚至是不可能的。熱處理可提高零件的強硬度、韌性、彈性,同時,還可改善毛坯或原材料切削性能,使之易于加工。可見,熱處理是改善原材料或毛坯的工藝性能、保證產品質量、延長使用壽命、挖掘材料潛力不可缺少的工藝方法。熱處理在機械制造業中的應用日益廣泛。據統計,在機床制造中要進行熱處理的零件占60%~70%;在汽車、拖拉機制造中占了70%~80%;在各類工具(刃具、模具、量具等)和滾動軸承制造中,100%的零件需要進行熱處理。

熱處理的工藝方法很多,常用的有如下幾種:

大多數熱處理是要將鋼加熱到臨界溫度以上使原有組織轉變為均勻的奧氏體后,再以不同的冷卻方式轉變成不同的組織,并獲得所需要的性能。

1.3.2 普通熱處理

1.退火

退火的主要目的是使鋼材軟化以利于切削加工;消除內應力以防止工件變形;細化晶粒、改善組織,為零件的最終熱處理做好準備。退火主要用于鑄、鍛、焊毛坯或半成品零件,為預先熱處理。根據鋼的成分和退火目的的不同,常用的退火方法有完全退火、等溫退火、球化退火、均勻化退火、去應力退火和再結晶退火等。

(1)完全退火 完全退火主要用于亞共析鋼和合金鋼的鑄件、鍛件及熱軋型材,有時也用于焊接結構件。其目的在于細化晶粒,消除內應力與組織缺陷,降低硬度,為隨后的切削加工和淬火做好組織準備。

完全退火是把鋼加熱到某一溫度范圍,保溫一定時間,隨爐緩慢冷卻到600℃以下,再出爐在空氣中冷卻至室溫。完全退火可獲得接近平衡狀態的組織,過共析鋼不宜采用完全退火,以避免二次滲碳體以網狀形式沿奧氏體晶界析出,給切削加工和以后的熱處理帶來不利影響。

(2)等溫退火 等溫退火與完全退火的加熱溫度完全相同,只是冷卻方式有差別。等溫退火是以較快速度冷卻到某一溫度,等溫一定時間使奧氏體組織轉變為珠光體組織,然后空冷。對某些奧氏體比較穩定的合金鋼,采用等溫退火可縮短退火時間。生產中為提高生產效率,往往采用等溫退火代替完全退火。

(3)球化退火 球化退火主要用于共析鋼和過共析鋼及合金鋼,其目的在于使鋼中的滲碳體球狀化,以降低鋼的硬度,改善切削加工性能,并為淬火做好組織準備。

球化退火是將鋼加熱到某一溫度范圍,保溫一段時間后,隨爐冷卻到600℃以下出爐空冷。球化退火隨爐冷卻通過臨界溫度時,冷卻應足夠緩慢,以使共析滲碳體球化。若鋼的原始組織中有嚴重的滲碳體網時,應在球化退火前進行正火消除后,再進行球化退火。

(4)均勻化退火 均勻化退火主要用于合金鋼鑄錠和鑄件。其目的是消除鑄造中產生的枝晶偏析,使成分均勻化。

均勻化退火是將鋼加熱到某一溫度范圍,保溫10~15h,然后再隨爐緩慢冷卻到350℃,再出爐冷卻。均勻化退火以鋼中成分能進行充分擴散而達到均勻化為目的,故均勻化退火也稱擴散退火。

由于溫度高、時間長,均勻化退火易使晶粒粗大,因此必須再進行一次完全退火或正火來消除過熱缺陷。

(5)去應力退火 去應力退火又稱低溫退火,它主要用于消除鑄件、鍛件、焊接件和冷沖壓件的殘余應力。去應力退火是將工件緩慢加熱到500~600℃,保溫一定時間,然后隨爐緩慢冷卻至200℃,再出爐冷卻。一些大型焊接結構件,由于體積過大,無法裝爐退火,可采用火焰加熱或感應加熱等局部加熱方法,對焊縫及熱影響區進行局部去應力退火。

(6)再結晶退火 把冷變形金屬加熱到再結晶溫度以上,使其發生再結晶的熱處理工藝,稱為再結晶退火。它主要用于消除冷變形加工產品的加工硬化,提高其塑性。也常用于作為冷變形加工過程的中間退火,恢復金屬材料的塑性以便于繼續加工。

2.正火

鋼的正火是將鋼加熱到某一溫度范圍,保溫一定時間,出爐后在空氣中冷卻的熱處理工藝。

正火同退火相比較,正火的冷卻速度更快,得到的組織比較細小,處理后材料的強度和硬度也稍高一些,并且操作簡便、省時,能耗也較小,所以在可能條件下,應優先采用正火處理。正火主要有以下幾個方面的應用:

(1)可作為普通結構零件的最終熱處理,用以消除鑄件和鍛件生產過程中產生的過熱缺陷,細化組織,提高力學性能。

(2)改善低碳鋼和低碳合金鋼的切削加工性能。

(3)作為中、低碳鋼結構件的預先熱處理,消除熱加工中所造成的組織缺陷。

(4)代替調質處理,為后續高頻感應加熱表面淬火做好組織準備。

(5)消除過共析鋼中的二次滲碳體網,為球化退火做好組織準備。

3.淬火

淬火是將鋼加熱到某一溫度范圍,保溫后在淬火介質中快速冷卻,以獲得馬氏體組織的熱處理工藝。淬火回火是強化鋼最常用的方法。通過淬火、配以不同溫度的回火,可使鋼獲得所需的力學性能。

現以共析鋼為例分析淬火時鋼的組織轉變。共析鋼被加熱到規定溫度以上后,將全部轉變成奧氏體。奧氏體若在緩慢冷卻條件下,將轉變成鐵素體和滲碳體的機械混合物——珠光體。然而,淬火時的冷卻速度極快,奧氏體僅能發生γ-Fe向α-Fe的同素異晶轉變,而α-Fe中的過飽和C原子在低溫下卻難以從晶格內擴散出去,這樣就形成了C原子在α-Fe中的嚴重過飽和固溶體,這種嚴重過飽和固溶體稱為馬氏體,以符號“M”表示。

馬氏體中的C原子在α-Fe的晶格中嚴重過飽和,致使晶格發生嚴重的畸變,增加了變形的抗力,因此馬氏體通常具有高的硬度和耐磨性,但塑性和韌性很差。馬氏體的實際硬度與鋼的含C質量分數密切相關。含C質量分數愈高,晶格畸變加大,鋼的硬度愈高,因此,要求高硬度和高耐磨性的工件多采用中、高碳鋼來制造。馬氏體的比容比奧氏體大,致使在形成馬氏體的過程中將伴隨著體積膨脹,造成淬火內應力。同時,馬氏體含C質量分數愈高,脆性愈大,這些都使工件在淬火時容易產生裂紋或變形。為防止上述缺陷的產生,除選用適合的鋼材和正確的結構外,在工藝上還應采取如下措施:

(1)嚴格控制淬火加熱溫度。若淬火加熱溫度不足,因未能完全形成奧氏體,致使淬火后的組織中除馬氏體外,還殘存有少量鐵素體,使鋼的硬度不足。若淬火加熱溫度過高,因奧氏體晶粒長大,淬火后的馬氏體晶粒也粗大,會增加鋼的脆性,致使工件產生裂紋、變形傾向。

(2)合理選擇淬火介質。淬火時工件的快速冷卻是依靠淬火介質來實現的。水和油是最常用的淬火介質。水的冷卻能力強,使鋼易于獲得馬氏體,但工件的淬火內應力大,易產生裂紋和變形。油的冷卻能力較水低,工件不易產生裂紋和變形,但用于碳鋼件淬火時難以使馬氏體轉變充分。通常,碳素鋼應在水中淬火;合金鋼則因淬透性較好,以在油中淬火為宜。

(3)正確選擇淬火方法。采用適合的淬火方法也可有效地防止工件產生裂紋和變形。生產中最常用的是單介質淬火法,它是在一種淬火介質中連續冷卻到室溫。單介質淬火法操作簡單,便于實現機械化和自動化生產,故應用最廣。對于容易產生裂紋、變形的工件,有時采用先水后油的雙介質淬火法或分級淬火等其他淬火法。

4.回火

將淬火鋼重新加熱到某一溫度范圍內,保溫后冷卻的熱處理工藝,稱為回火。回火的主要目的是消除淬火內應力,以降低鋼的脆性,防止產生裂紋,同時使鋼獲得所需的力學性能。

淬火所形成的馬氏體是在快速冷卻條件下被強制形成的不穩定組織,因而具有重新轉變成穩定組織的自發趨勢。回火時,由于被重新加熱,原子活動能力加強,所以隨著溫度的升高,馬氏體中過飽和的C原子將以碳化物形式析出。總的趨勢是回火溫度愈高,析出的碳化物愈多,鋼的強度、硬度下降,而塑性、韌性升高。

根據回火溫度的不同,可將鋼的回火分為如下三種:

(1)低溫回火(150~250℃) 目的是降低淬火鋼的內應力和脆性,但基本保持淬火所獲得的高硬度(56~64HRC)和高的耐磨性。淬火后低溫回火用途最廣,主要用于工具鋼的熱處理,如各種刃具、模具、滾動軸承和耐磨件等。

(2)中溫回火(350~500℃) 目的是使鋼獲得高彈性,保持較高硬度(35~50HRC)和一定的韌性。中溫回火主要用于各種彈簧、發條、鍛模等。

(3)高溫回火(500~650℃) 淬火后高溫回火的熱處理合稱為調質處理。調質處理廣泛用于承受疲勞載荷的中碳鋼重要件,如連桿、曲軸、主軸、齒輪、重要螺釘等。其硬度為20~35HRC。這是由于調質處理后其滲碳體呈細粒狀(細球狀),與正火后的片狀滲碳體組織相比,在載荷下不易產生應力集中,使鋼的韌性顯著提高,因此,調質處理的鋼可獲得強度及韌性都較好的綜合力學性能。

1.3.3 表面處理技術

1.表面淬火

表面淬火是將鋼件的表面層淬透到一定的深度,而心部仍保持未淬火狀態的一種局部淬火方法。表面淬火時通過快速加熱,使鋼件表面層很快達到淬火溫度,在熱量來不及傳到工件心部就立即冷卻,實現局部淬火。

表面淬火的目的在于獲得高硬度、高耐磨性的表層,而心部仍保持原有的良好韌性,常用于機床主軸、齒輪,發動機的曲軸等。

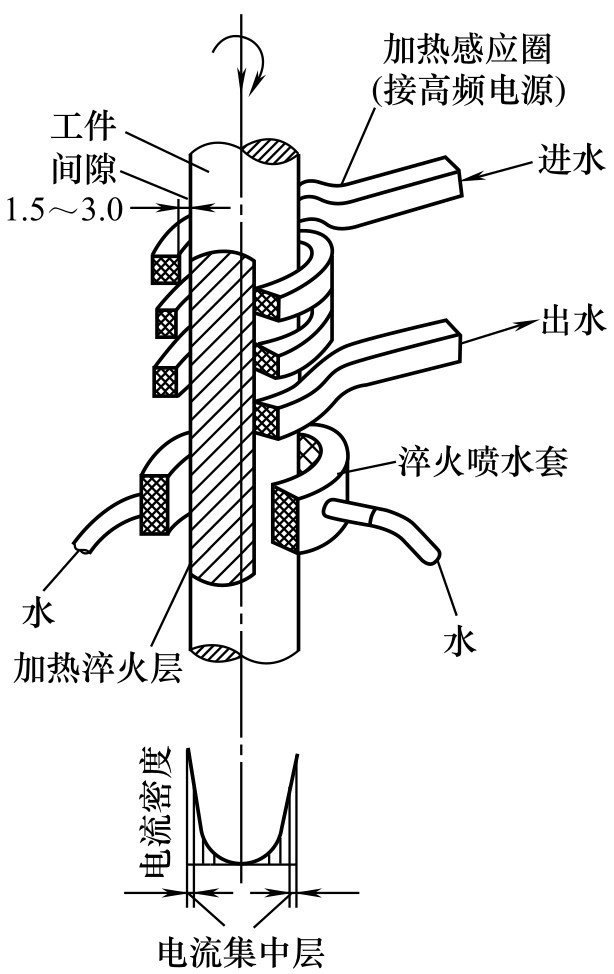

表面淬火所采用的快速加熱方法有多種,如電感應、火焰、電接觸、激光等,目前應用最廣的是電感應加熱法,如圖1.3.2所示。感應加熱表面淬火法就是在一個感應線圈中通一定頻率的交流電(有高頻、中頻、工頻三種),使感應圈周圍產生頻率相同的交變磁場,置于磁場中的工件就會產生與感應線圈頻率相同、方向相反的感應電流,這個電流叫作渦流。由于集膚效應,渦流主要集中在工件表層。由渦流所產生的電阻熱使工件表層被迅速加熱到淬火溫度,隨即向工件噴水,將工件表層淬硬。

圖1.3.2 感應加熱表面淬火示意圖

感應電流的頻率愈高,集膚效應愈強烈,故高頻感應加熱用途最廣。高頻感應加熱常用頻率為200~300Hz,其加熱速度極快,通常只有幾秒鐘,淬硬層深度一般為0.5~2mm。主要用于要求淬硬層較薄的中、小型零件,如齒輪、軸等。感應加熱表面淬火零件宜選用中碳鋼和中碳低合金結構鋼。目前應用最廣泛的是汽車、拖拉機、機床、工程機械中的齒輪、軸類等,也可用于高碳鋼、低合金鋼制造的工具、量具、鑄鐵冷軋輥等。經感應加熱表面淬火的工件,具有表面不易氧化、脫碳,耐磨性好,工件變形小,淬火層深度易控制,生產效率高,適用于批量生產,表面硬度比普通淬火高2~3HRC等特點。

2.化學熱處理

化學熱處理是將工件置于一定的化學介質中加熱和保溫,使介質中的活性原子滲入工件表層,以改變工件表層的化學成分和組織,從而獲得所需的力學性能或理化性能。如提高工件表面硬度、耐磨性、疲勞強度,增強耐高溫、耐腐蝕性能等。

化學熱處理的種類很多,依照滲入元素的不同,有滲碳、滲氮、碳氮共滲、滲硼、滲鋁、多元共滲等,以適用于不同的場合,其中以滲碳應用最廣。

滲碳是向鋼的表層滲入C原子。滲碳時,通常是將鋼件放入密閉的滲碳爐中,通入氣體滲碳劑(如煤油等),加熱到900~950℃,經較長時間的保溫,使工件表層增碳。滲碳件都是低碳鋼或低碳合金鋼。滲碳后工件表層的含碳量將增到1%左右,經淬火和低溫回火后,表層硬度達56~64HRC,因而耐磨;而心部因仍然是低碳鋼,故保持其良好的塑性和韌性。可以看出,滲碳工藝可使工件具有外硬內韌的性能。

滲碳主要用于既受強烈摩擦、又承受沖擊或疲勞載荷的工件。如汽車變速箱齒輪、活塞銷、凸輪、自行車和縫紉機零件等。

- 化學基礎實驗操作規范

- 稅務會計理論與實務(第2版)

- 王傳麗《國際經濟法》(高等教育出版社第2版)筆記和課后習題詳解

- 走好學術路:科研萌新的自我修養

- 吳于廑《世界史·現代史編(下卷)》筆記和典型題(含考研真題)詳解

- 李觀儀《新編英語教程(2)》(修訂版)學習指南【詞匯短語+課文精解+全文翻譯+練習答案】

- 朱葉《公司金融》(第2版)筆記和課后習題詳解

- 大學生心理健康教育

- 大型賽事媒體運行理論與實務(體育新聞與傳播專業教材系列)

- 許純禎《西方經濟學》(第4版)配套題庫【名校考研真題+課后習題+章節題庫+模擬試題】

- 韓德培《環境保護法教程》(第6版)筆記和課后習題詳解

- 電子服務及實踐

- Revit建筑應用實訓教程

- Visual C++數字圖像模式識別典型案例詳解

- 實用漢語基礎教程