- 手持激光焊機及其應用

- 中國焊接協會焊接設備分會編著

- 862字

- 2025-08-27 15:26:21

1.3.1 激光自熔焊接技術

激光自熔焊接是激光焊接的基礎工藝,其以高能量密度的激光束作為熱源,作用于待焊材料并引發其產生固液相變從而實現待焊材料的原位連接。

1.激光熱傳導焊接

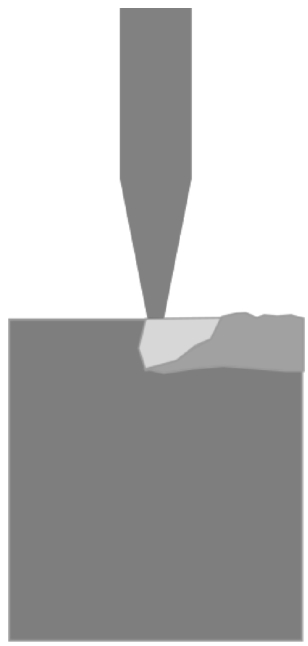

當激光的入射功率密度較低(104~105W/cm2量級)時,工件表面溫度不超過材料的沸點,工件吸收的能量不足以使金屬產生汽化,只通過熱傳導將工件熔化,無小孔效應發生,此時金屬的熔化是通過對激光輻射的吸收及熱量傳導進行的,被焊工件結合部位的金屬因升溫達到熔點而熔化成液體,然后快速凝固,連接在一起形成焊接接頭,這種焊接機制稱為激光熱傳導焊接。激光熱傳導焊接過程與非熔化極電弧焊相似,熔池形狀近似為半球形。激光熱傳導焊接時由于沒有蒸汽壓力作用,也不產生非線性效應和小孔效應,所以其熔深一般較淺,如圖1-1所示。

2.激光深熔焊接

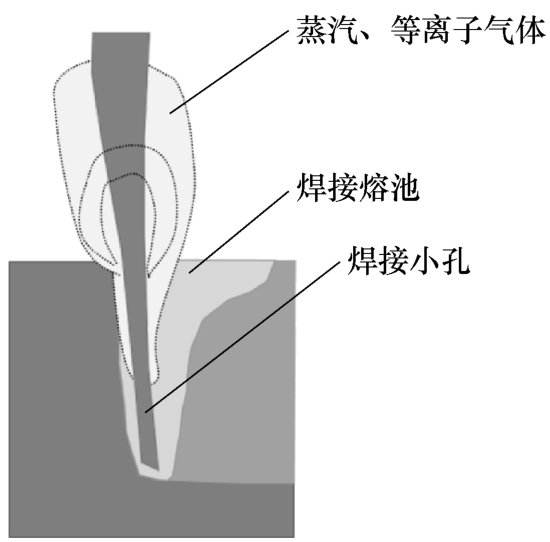

當激光的入射功率密度極高,達到107W/cm2以上數量級時,在光束作用下,金屬表面溫度迅速上升到沸點,入射激光可以在極短的時間內使加熱區的金屬汽化蒸發,形成的蒸汽壓力、反沖力等能克服熔融金屬的表面張力以及液體的靜壓力等而形成小孔,激光束可直接深入材料內部,通過小孔的傳熱,獲得較大的焊接熔深,形成深寬比大的焊縫,如圖1-2所示,因此激光深熔焊接也稱小孔焊,其機制與電子束焊接的機理相近,是激光焊接中最常用的焊接模式,激光焊接的效果以及所需激光參數的大小,與被焊材料的物理特性也有很大關系,主要是金屬的熱導率、熔點、沸點、金屬表面狀態、涂層、表面粗糙度,以及對激光的反射特性等。

圖1-1 激光熱傳導焊接

圖1-2 激光深熔焊接

激光深熔焊接形成焊縫的過程與熱傳導型的激光焊接明顯不同。在熱傳導型激光焊接時激光能量只被金屬表面吸收,然后通過熱傳導向材料內部擴散。激光深熔焊接依靠小孔效應,使激光束的光能傳向材料深部,當激光功率足夠大時,小孔深度加大,焊縫窄而深。

激光深熔焊接的焊接速度與激光功率成正比,熔深與速度成反比,欲使焊接速度增加、熔深加大,就必須選用大功率激光器。為獲得高速度、高質量的焊接效果,需要足夠高的激光功率。一般來講,根據板材的厚度選擇功率適當大些的激光源,會得到更好的深熔焊接效果。