- 注塑模具設計基礎(第2版)

- 梁國棟等主編

- 920字

- 2022-05-06 15:45:21

2.3 注塑成型過程

注塑成型過程如下。利用塑料的熱物理性質(zhì),把原料從料斗加入料筒,在料筒外用電熱圈進行加熱,在料筒內(nèi)裝有在驅(qū)動電動機作用下旋轉的螺桿,原料在螺桿的作用下沿著螺槽向前推送并被壓實,原料在外加熱和螺桿剪切的雙重作用下逐漸塑化、熔融和均化。當螺桿旋轉時,原料在螺槽摩擦力及剪切應力的作用下,把已熔融的原料推到螺桿頭部,與此同時,螺桿在原料的反作用下后退,使螺桿頭部形成儲料空間,完成塑化過程。然后螺桿在注射油缸的活塞推力的作用下,以高速、高壓將儲料空間內(nèi)的熔體通過噴嘴注射到模具型腔中,當模具型腔中的熔體經(jīng)過保壓、冷卻、固化定型后,在合模系統(tǒng)的作用下打開模具,并通過頂出裝置把定型好的制品從模具中頂出。

注塑成型過程大致可分為填充、保壓、冷卻、開模、制品取出、合模等幾個連續(xù)的步驟,這些步驟周而復始,從而形成一個完整的產(chǎn)品生產(chǎn)周期。

1.填充

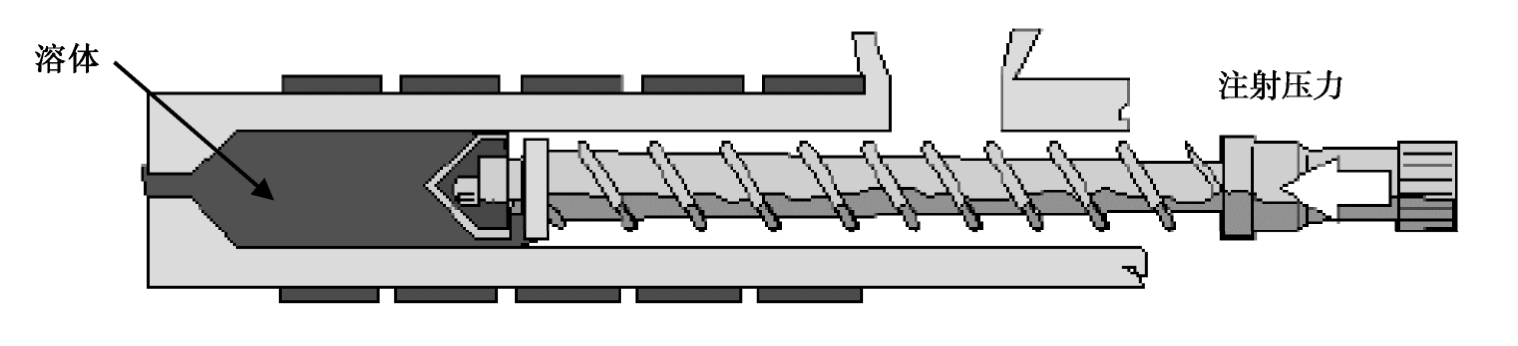

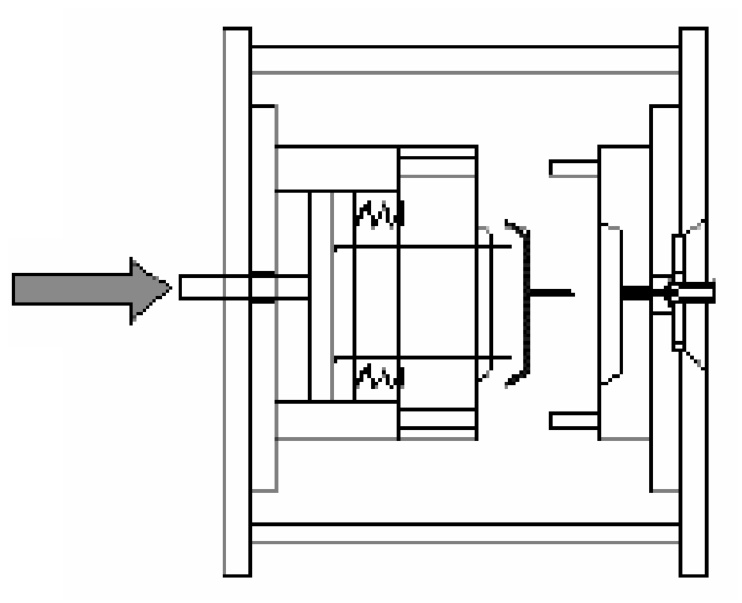

填充是指在液壓缸或機械力作用下,注塑機螺桿推動熔體通過噴嘴注入模具型腔,如圖2-8所示。填充是整個注塑成型過程中的第一步,時間從模具閉合開始注射算起,到模具型腔填充到約95%為止。

圖2-8 填充

2.保壓

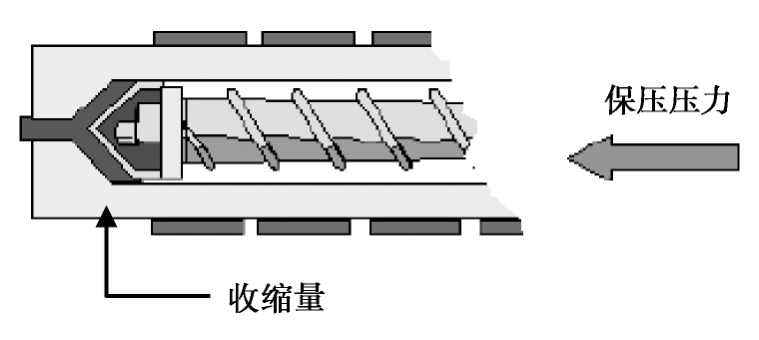

熔體充滿模具型腔后會冷卻收縮,為彌補收縮量,提高制品密度,螺桿仍需要繼續(xù)對熔體施加一定的壓力,使得熔體繼續(xù)被擠壓注入模具型腔,這個過程叫作保壓,如圖2-9所示。

圖2-9 保壓

3.冷卻

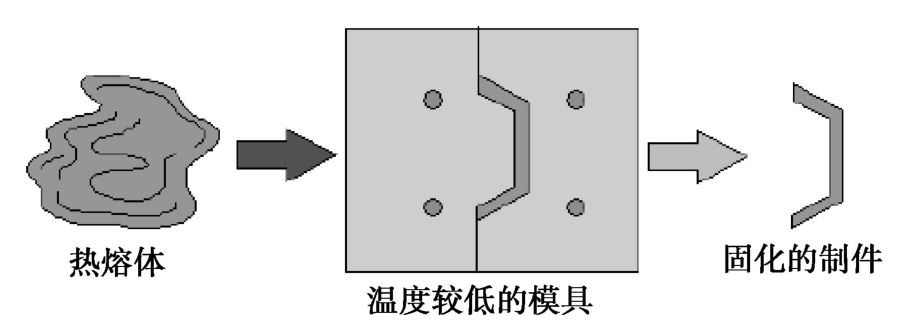

如圖2-10所示,冷卻對注塑成型意義重大,因為注塑成型的塑料制品只有冷卻固化到具有一定剛性,脫模后才能避免因受到外力而產(chǎn)生變形。由于冷卻時間占整個注塑成型周期的70%~80%,因此設計良好的冷卻系統(tǒng)可以大幅縮短注塑成型時間,提高生產(chǎn)效率,降低成本。設計不當?shù)睦鋮s系統(tǒng)會使注塑成型時間拉長,增加成本,甚至會導致冷卻不均勻,進一步造成塑料制品的翹曲變形。

圖2-10 冷卻

4.開模

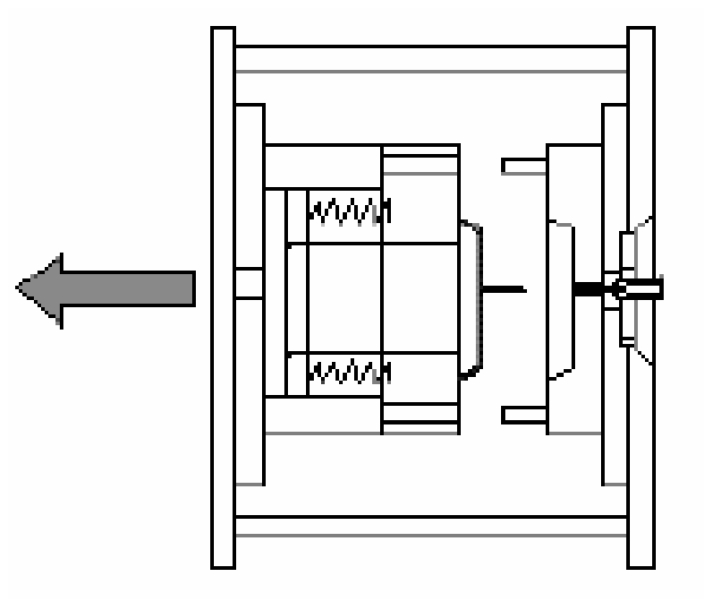

制品冷卻定型后,注塑機的合模系統(tǒng)將帶動模具動模部分與定模部分分離,這個過程叫作開模,如圖2-11所示。

5.制品取出

制品取出是指由注塑機的頂出裝置頂出制品,通過人手或機械手取出制品和澆注系統(tǒng)冷凝料等,如圖2-12所示。脫模方式不當,可能會導致制品在脫模時受力不均,頂出時導致制品產(chǎn)生變形等缺陷。

圖2-11 開模

圖2-12 制品取出

6.合模

制品取出后,模具動模部分在注塑機合模系統(tǒng)的作用下,向前移動與定模部分合攏,等待下一次填充。