- 汽車動力學及底盤主動控制

- 丁能根 許駿編著

- 5768字

- 2020-05-07 09:56:20

2.3 汽車制動性能

汽車行駛時能在短距離內停車且維持行駛方向穩定性和在下長坡時能維持一定車速的能力,稱為汽車的制動性。

汽車的制動性是汽車的主要性能之一。制動性直接關系到行車安全,重大交通事故往往與制動距離太長、緊急制動時發生側滑等情況有關,故良好的汽車制動性是汽車安全行駛的重要保證。

2.3.1 基本方程

制動性能分析的基本方程可根據牛頓第二定律直接寫出。參照圖1-3,制動時x方向的運動方程為

(2-31)

(2-31)

式中 Dx——制動減速度;

Fbf——前軸制動力;

Fbr——后軸制動力。

前、后軸的制動力主要由制動器轉矩引起,并綜合了滾動阻力、軸承摩擦和傳動系內摩擦阻力等的影響。若要全面分析制動減速度,首先須詳細分析作用在車輛上的各個力。以下就減速度為常數的特殊情況加以分析。

制動減速度為常數時,有

(2-32)

(2-32)

式中 Fxt——作用在車輛上的所有縱向力之和;

u——向前的速度。

若ts時間內車輛速度由u0降為uf,考慮到Fxt為常數,對上式積分則有

(2-33)

(2-33)

(2-34)

(2-34)

由于速度和距離之間存在u=dx/dt的關系,用dx/u替代式(2-33)中的dt并積分,得到速度與距離之間的關系為

(2-35)

(2-35)

式中 s——減速過程的行駛距離。

當制動初始速度為u0、終了速度uf為零時,定義SD為制動距離,則

(2-36)

(2-36)

而制動時間為

(2-37)

(2-37)

因此,其他條件相同時,制動時間與制動初速成正比,而制動距離與制動初速度的平方成正比。

制動過程中車輛動能被制動系吸收。當高速行駛的汽車緊急制動時,被吸收的動能E相當多。E與汽車質量成正比。

(2-38)

(2-38)

在制動的不同階段,被制動系吸收的能量多少是不同的,每一瞬時都取決于制動力與車速的乘積。制動開始時吸收的能量最多,隨后逐漸減少。制動時間內平均吸收的能量稱為制動功率,它等于制動能量E除以制動時間,即

(2-39)

(2-39)

制動功率的計算對制動系設計是很有用的。舉個例子來說,一個質量為1350kg的轎車從130km/h制動至停車需要吸收約880kN·m的能量。假如制動時間為10s(制動減速度為3.61m/s2),這一時間內制動器平均吸收功率約為88kW。一輛滿載質量為32t的貨車在100km/h的初速下緊急制動時,需要將數以千計甚至上萬千瓦的能量耗散掉。

2.3.2 制動力

如無特殊聲明,制動力一般指制動減速過程中地面作用于輪胎、與汽車速度方向相反的力。使汽車產生制動減速的力有多個根源,雖然制動器是產生制動力的主要根源,但下面將首先討論其他原因。

(1)滾動阻力

滾動阻力的方向總與汽車運動方向相反,因此它產生一部分制動力。滾動阻力的大小為

(2-40)

(2-40)

總的滾動阻力與軸荷分布(靜載或動載)沒有關系。滾動阻力通常可提供大約0.01g的減速度。

(2)空氣阻力

空氣阻力取決于空氣動壓力,因此與速度的平方成正比。低速時空氣阻力可忽略。在通常的公路行駛速度下,空氣阻力可提供大約0.03g的減速度。

(3)動力傳動裝置阻力

發動機、變速箱和主減速器的內摩擦及慣性作用都會對制動產生影響。在討論加速性能的時候知道,這些零件使車輛的有效質量增加。制動時,動力裝置的慣量相當于增加了驅動輪的轉動慣量。動力傳動裝置的阻力是由變速箱和主傳動中的軸承摩擦、齒輪摩擦和齒輪的攪油損失以及發動機制動等引起。發動機制動是由其內摩擦和泵氣損失引起(當發動機轉速超過某一高速時,會引起飛車從而導致發動機的制動作用消失)。對于裝有手動變速器的汽車,如果制動過程中離合器處于接合狀態,發動機制動將被放大,放大的倍數等于當前工作擋位的傳動比。對于帶液力變矩器的自動變速箱,動力流反方向傳遞時,經變速箱傳到發動機的轉矩是很小的,因此對此類汽車來說發動機制動力對整車制動的影響并不大。

動力傳動裝置的阻力能否幫助制動取決于減速度的大小。動力傳動裝置的旋轉零件在其內部阻力作用下會越轉越慢,如果車輛速度下降得更快,那么驅動輪上制動器產生的制動力矩就有一部分要消耗在動力系統旋轉零件的減速上。反過來,如果車輛速度下降得不快,動力傳動裝置的阻力可能足以在驅動輪上產生所需要的制動力矩。

(4)坡度

道路坡度對制動力有直接影響——下坡時減小制動力、上坡時增加制動力。坡度產生的制動力為

(2-41)

(2-41)

當坡度角較小時,坡度角與坡度近似相等。因此,一個4%(0.04)的坡將產生大約±0.04g的減速度。

2.3.3 制動器及其制動力矩

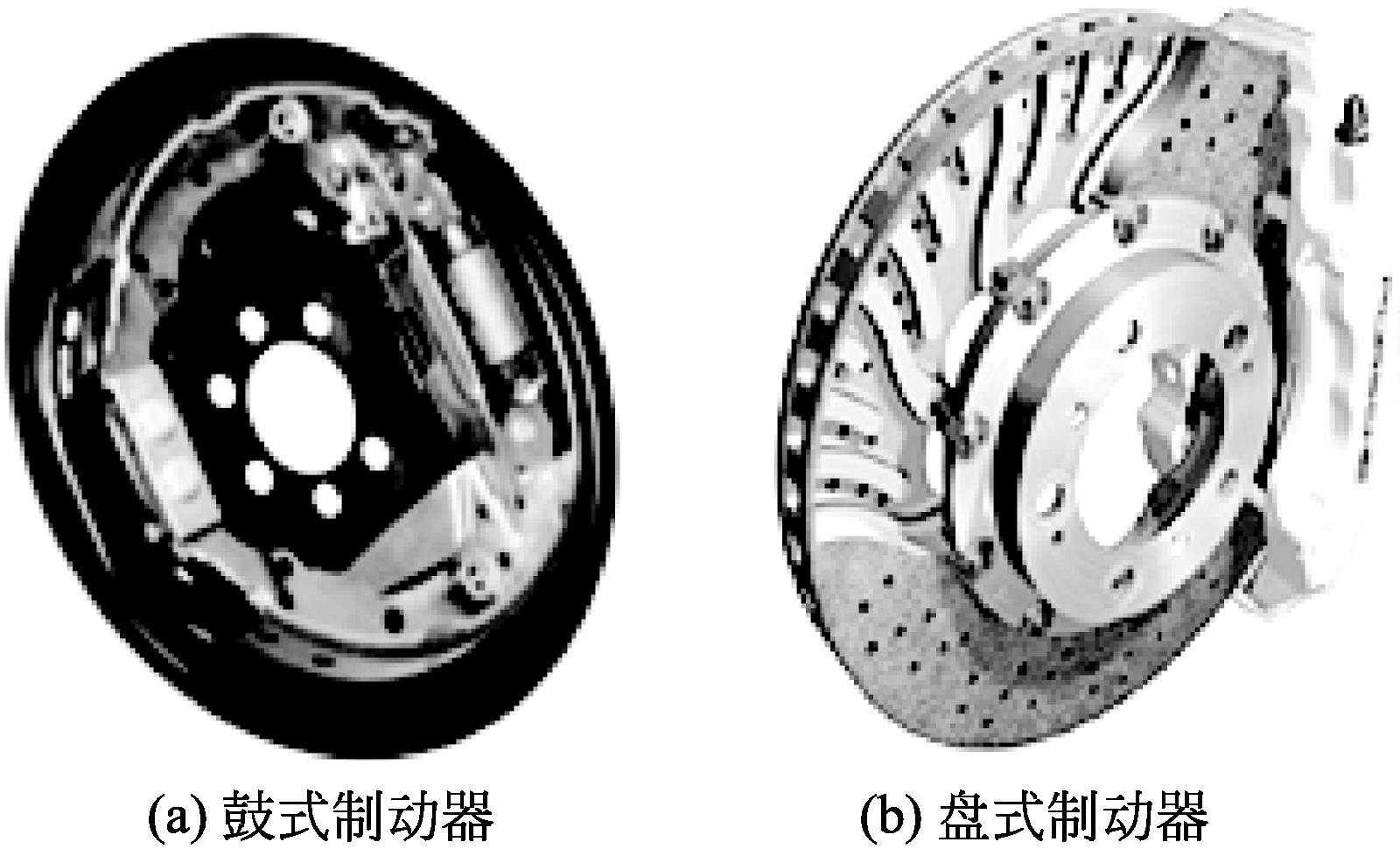

汽車常用的制動器有兩種型式——鼓式和盤式,如圖2-13所示。

圖2-13 鼓式和盤式制動器

由于鼓式制動器的制動效能較高且易于兼用作駐車制動器,以前汽車上更多地采用這種制動器。鼓式制動器的缺點是其制動力矩的恒定性沒有盤式制動器好。盤式制動器的制動效能低,要求施加更大的促動力,通常采用這種結構的汽車需添加制動助力裝置,如真空助力器。如果所有制動器皆為盤式,就需要單獨設置駐車制動器。

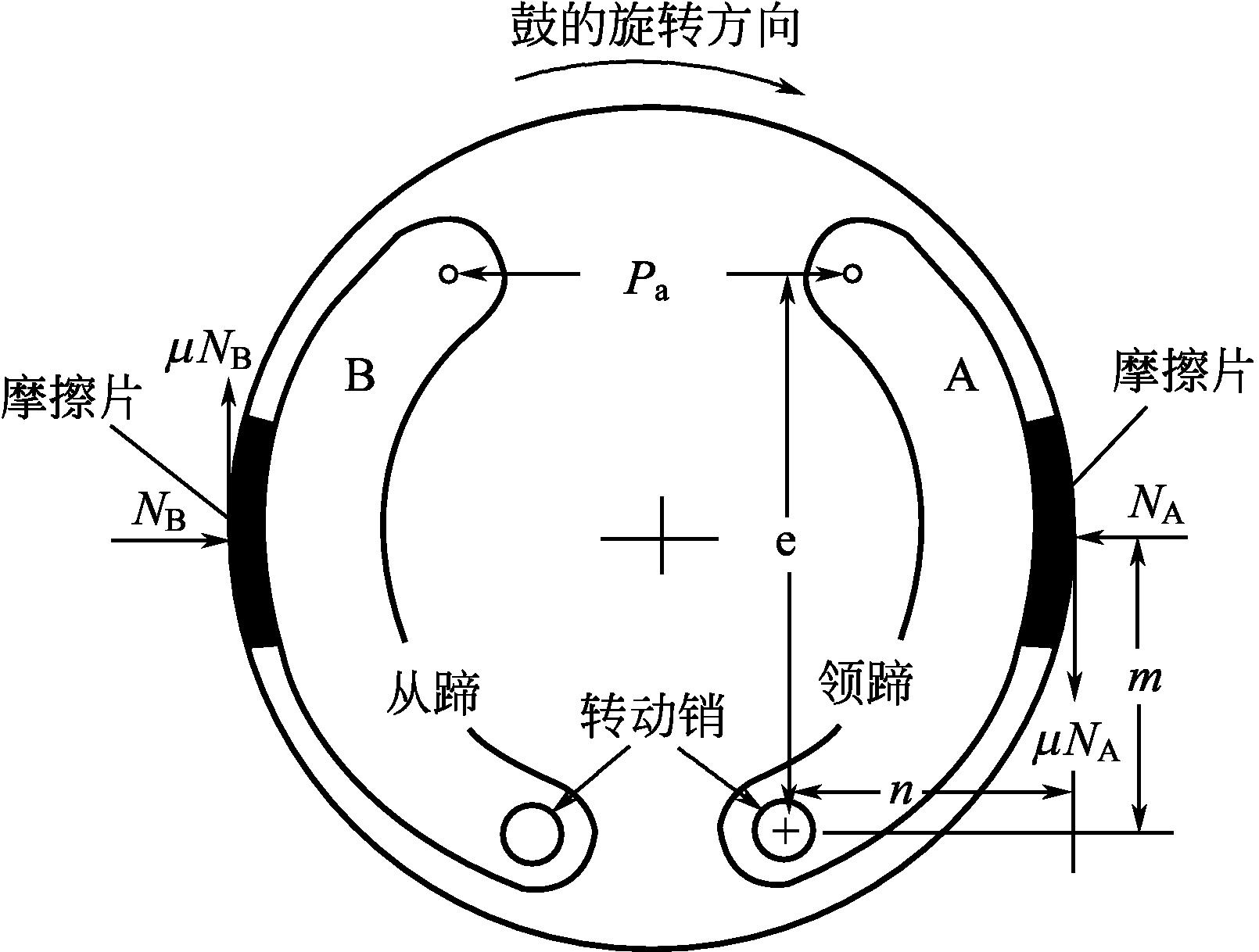

鼓式制動器的領蹄具有增勢作用,它使得用較小的促動力獲得較大的制動力矩。制動效能定義為制動器制動力矩與制動輪缸壓力之比。圖2-14所示為領從蹄鼓式制動器的結構簡圖和工作原理。制動器由兩個蹄片組成,它們通過轉動銷支撐在制動底板的底部。施加促動力Pa使摩擦片靠緊在制動鼓上從而產生摩擦力,其大小為正壓力乘以摩擦片材料與鼓的摩擦系數(μ)。對領蹄A的鉸支點求力矩平衡得

(2-42)

(2-42)

圖2-14 領從蹄式鼓式制動器蹄上的作用力

領蹄上產生的摩擦力大小為

(2-43)

(2-43)

聯立式(2-42)和(2-43),得

(2-44)

(2-44)

同樣地,對于從蹄有

(2-45)

(2-45)

在雙領蹄、雙從蹄和領從蹄三種制動器中,雙領蹄式制動器的制動效能最高。制動效能越高,則摩擦片摩擦系數越敏感,產生噪聲和嘯叫的可能也越大。由溫度變化、磨損或其他因素引起μ的較小變化會導致制動器表現得飄忽不定。因為盤式制動器沒有這種自增勢效應,它們通常有更好的力矩恒定性,雖然要以更大的促動力為代價。

制動器產生的制動力矩一方面產生地面制動力,另一方面使車輪和傳動系減速。它們之間有如下關系。

(2-46)

(2-46)

式中 Fxb——地面制動力;

Tμ——制動器制動力矩;

Iw——車輪(及傳動系旋轉零件)的轉動慣量;

w——車輪角減速度。

w——車輪角減速度。

當輪胎近似于純滾動時,車輪角減速度與車輛減速度之間的關系為 w=ax/r,且為了計算方便將轉動慣量Iw并入整車質量考慮。這種情況下,制動器制動力矩與地面制動力的關系為

w=ax/r,且為了計算方便將轉動慣量Iw并入整車質量考慮。這種情況下,制動器制動力矩與地面制動力的關系為

(2-47)

(2-47)

2.3.4 輪胎與路面之間的摩擦

只要輪胎作滾動,地面制動力就應按式(2-47)的關系變化。然而制動力的增加是要受到輪胎與地面摩擦極限限制的。

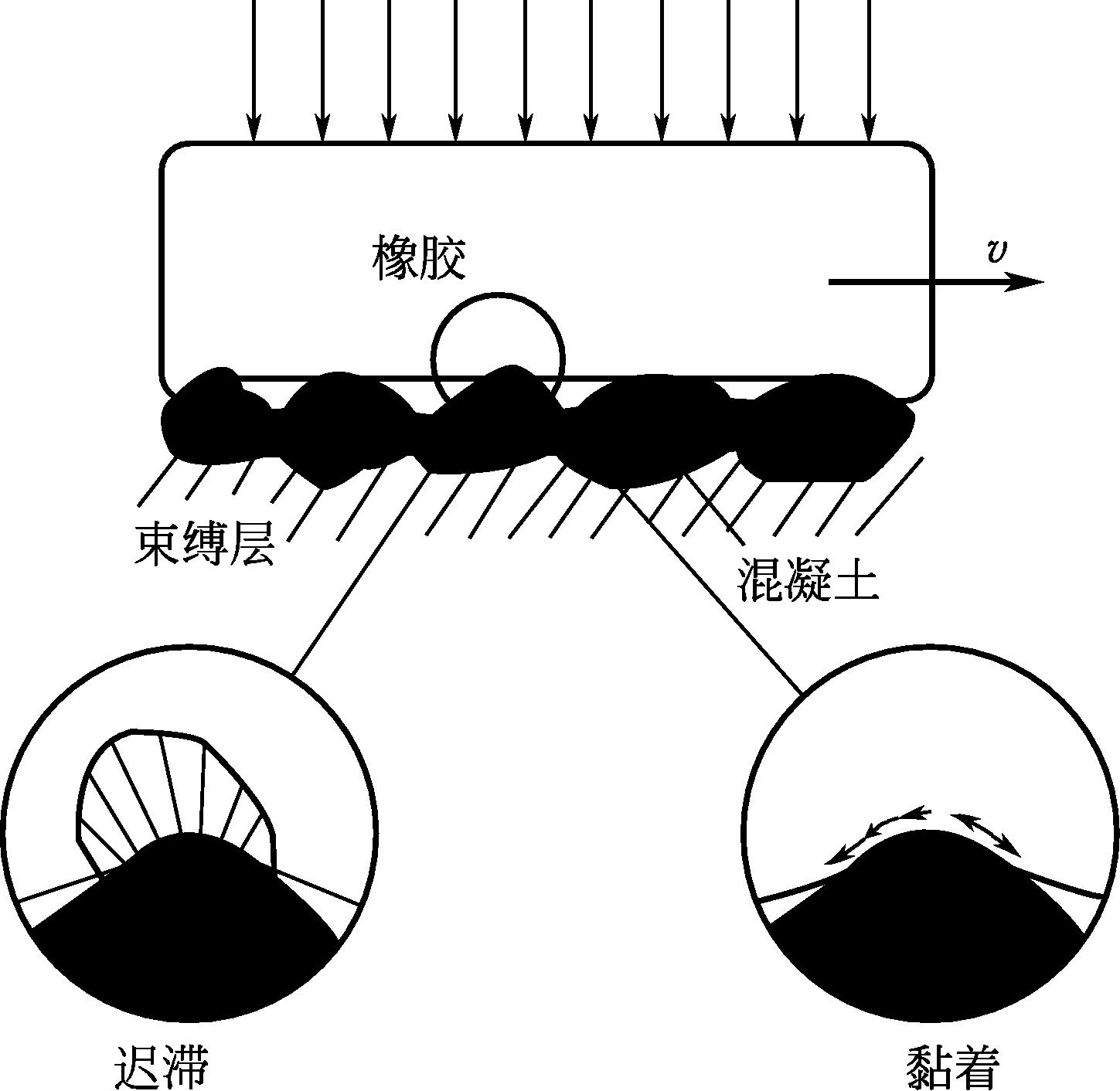

如圖2-15所示,有兩種主要的機理可以解釋上述摩擦作用的產生。表面黏著力由橡膠與路表混凝土分子間的束縛力引起。在干燥路面,黏著力構成了摩擦力的主要成分;當路面有積水時,黏著力下降較多,因此在濕路面上會失去一部分摩擦力。

圖2-15 輪胎與路面摩擦的機理

當輪胎在路表混凝土上滑動時,輪胎變形使得其橡膠中產生能量損失,這可以解釋為遲滯作用。遲滯摩擦受路面積水的影響不大,因此若胎面含有高遲滯特性的橡膠,則這種輪胎在濕路面上有更好的附著性能。

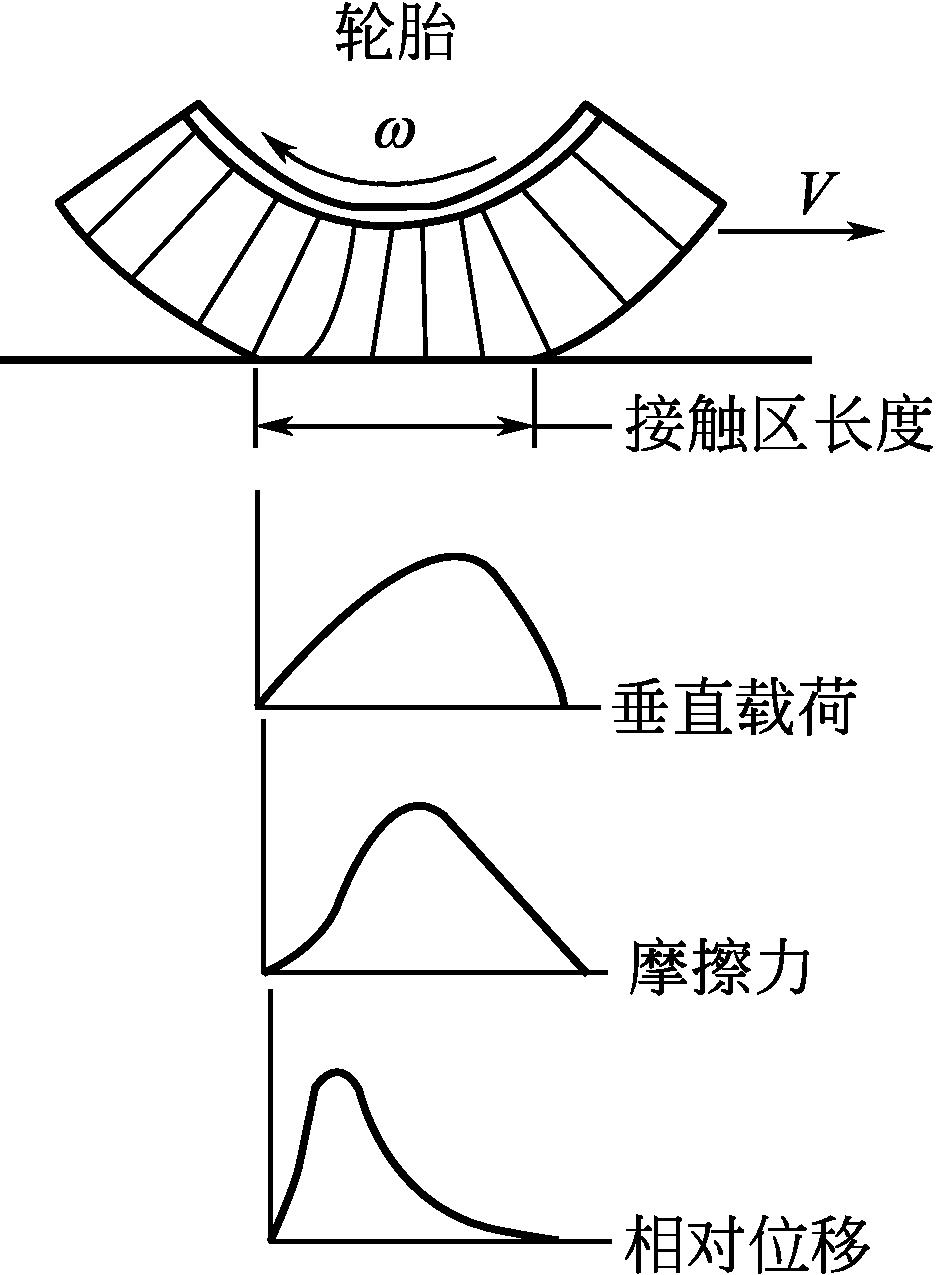

黏著和遲滯摩擦都與輪胎—路面接觸印跡內的一些輕微滑移有關。當胎面發生變形并產生持續的制動力時,部分(或全部)橡膠單元發生滑移,如圖2-16所示。橡膠單元進入接觸區之前未發生變形。每一個橡膠單元在移至輪胎接地中心的過程中,徑向變形逐漸增加,所受到的地面切向力也增加。向后的切向力使得橡膠單元產生切向變形。當制動強度增加到某一極限時,胎面接觸區后部的橡膠單元將首先相對于地面產生滑動。橡膠單元產生滑動后,它產生的制動力會下降。當制動強度進一步增加達到另一極限時,胎面接觸區的所有橡膠單元都將相對于地面產生滑動。

圖2-16 接觸印跡內的制動變形

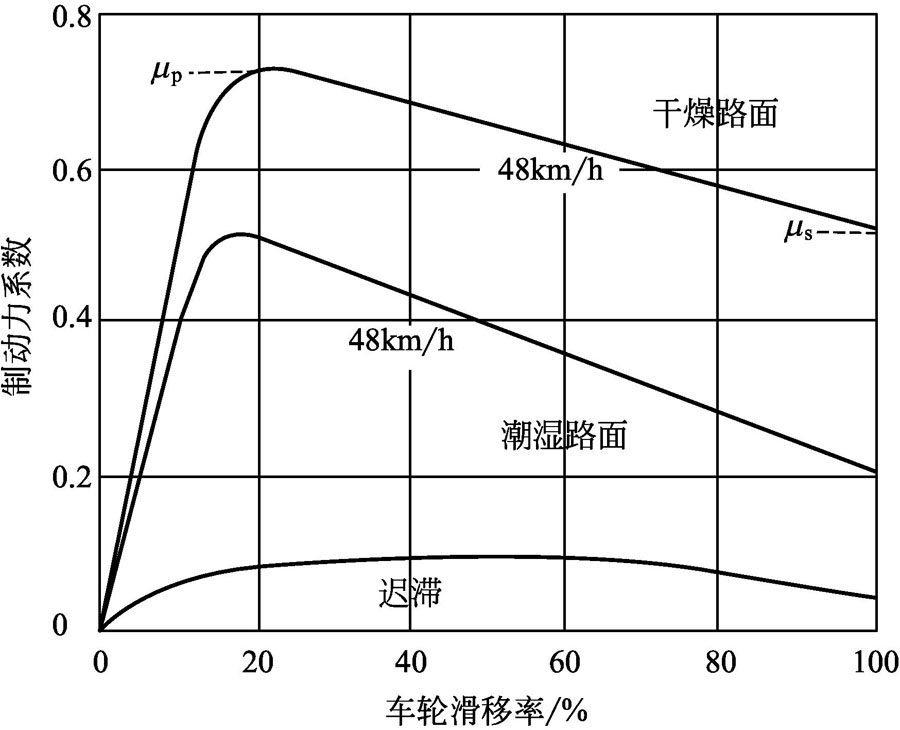

以上分析說明了制動力與輪胎的滑移是密不可分的。制動力(用制動力系數表示,定義為縱向力與法向力之比Fx/Fz)與滑移率的函數關系如圖2-17所示。輪胎滑移率s定義為接觸區滑移速度與輪胎向前速度之比。

(2-48)

(2-48)

圖2-17 制動力與滑移率的關系

滑移率低于10%~20%時,由黏著和遲滯摩擦引起的制動力系數隨之增加。濕路面條件下,黏著摩擦力的減少使得總制動力系數較低。峰值系數φp是一個重要參數,它反映了特定輪胎—路面條件下能夠獲得的最大制動力。滑移率更大時,制動力系數減小,并在滑移率為100%時達到最小值。滑移率100%意味著車輪抱死,此時的制動力系數用φs表示。φp對應于制動過程能夠獲得的最大制動力,但這只具有理論上的可行性,因為在峰值附著系數這一點系統是不穩定的。假如制動力矩輸出增加到某個值時,它使車輪滑移率達到φp。此時,任何使制動力矩稍有增加的擾動都會使車輪的減速加劇。滑移率增加后制動力降低,反過來使車輪減速得更快并迅速抱死。滑移率增加越過φp后,只有減小制動壓力(比如ABS控制時)才能使車輪回到φp工作點。

(1)速度的影響

在干路面上,峰值附著系數和滑動附著系數都隨速度增加而降低。因為高速時難以將輪胎印跡內的水排走,濕路面條件下對速度更加敏感。當速度足夠高、積水層足夠厚時,輪胎將完全漂浮在水膜上面而與路面毫不接觸。這就是滑水現象。

(2)充氣壓力的影響

在干路面,充氣壓力對峰值附著系數和滑動附著系數只是略有影響。然而在濕路面,充氣壓力增加時可以使這兩個系數提高很多。

(3)垂直載荷的影響

無論在干路面還是濕路面,增加垂直載荷都將肯定使附著系數減少。這是因為載荷增加時,峰值摩擦力和滑動摩擦力并不成比例地增加。一般來說,在輪胎標定載荷附近,載荷每增加10%,這兩個附著系數將按1%的量級減少。

2.3.5 制動力比例分配

簡單地說,車輛能夠獲得的制動減速度就是在某一車軸即將達到抱死之點的制動踏板力與制動器增益(制動力矩/制動壓力)的乘積。抱死將減少該車軸的制動力,并導致部分喪失對車輛的控制能力。眾所周知,最好將制動系設計成前、后輪同時達到抱死點。但要使車輛在所有使用工況下都做到這一點又是不可能的。對于車輛基礎制動而言,前、后軸制動力輸出的平衡是通過使前、后制動壓力符合比例關系獲得的。按比例關系調整前、后軸制動力矩的輸出就將獲得可能的峰值附著力。

車軸峰值附著力的大小主要取決于其瞬時載荷和峰值附著系數。當制動減速度為Dx時,前、后軸荷分別為

(2-49)

(2-49)

(2-50)

(2-50)

式中, 為制動過程中的動態載荷轉移。

為制動過程中的動態載荷轉移。

因此,前、后軸的最大制動力分別為

(2-51)

(2-51)

(2-52)

(2-52)

式中 μp——峰值摩擦系數。

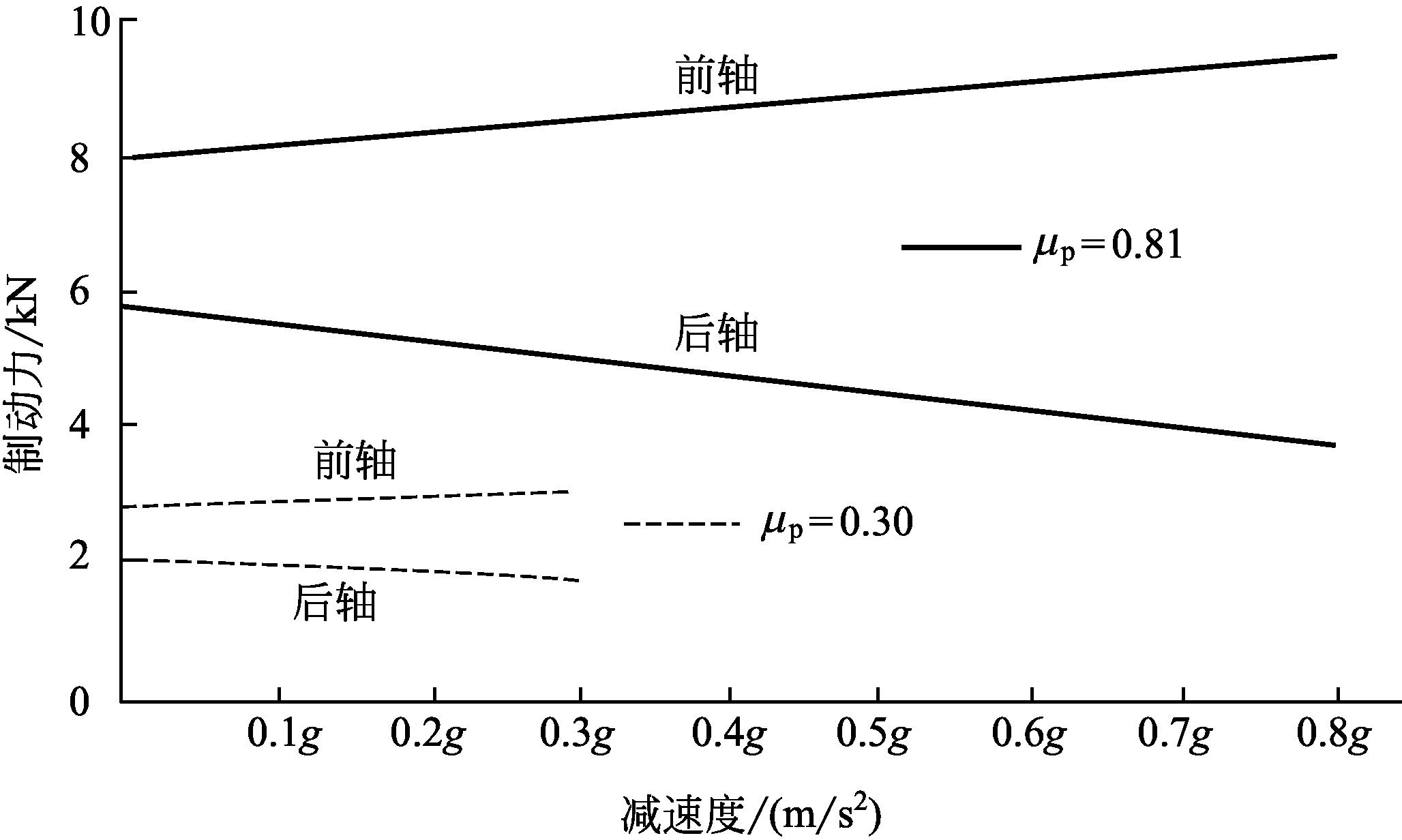

以上兩式說明前、后軸的最大制動力與減速度有關。圖2-18就是根據這兩個式子得到的典型轎車在高附著路面和低附著路面的最大制動力變化圖。如果施加在某個車軸上的制動力(制動器制動力矩除以車輪半徑)超出圖中的界限值,將導致該軸抱死。

圖2-18 最大制動力隨減速度的變化

為求出制動減速度,分別將以下兩式

(2-53)

(2-53)

(2-54)

(2-54)

代入式(2-51)和式(2-52)得到前、后軸的最大制動力為

(2-55)

(2-55)

(2-56)

(2-56)

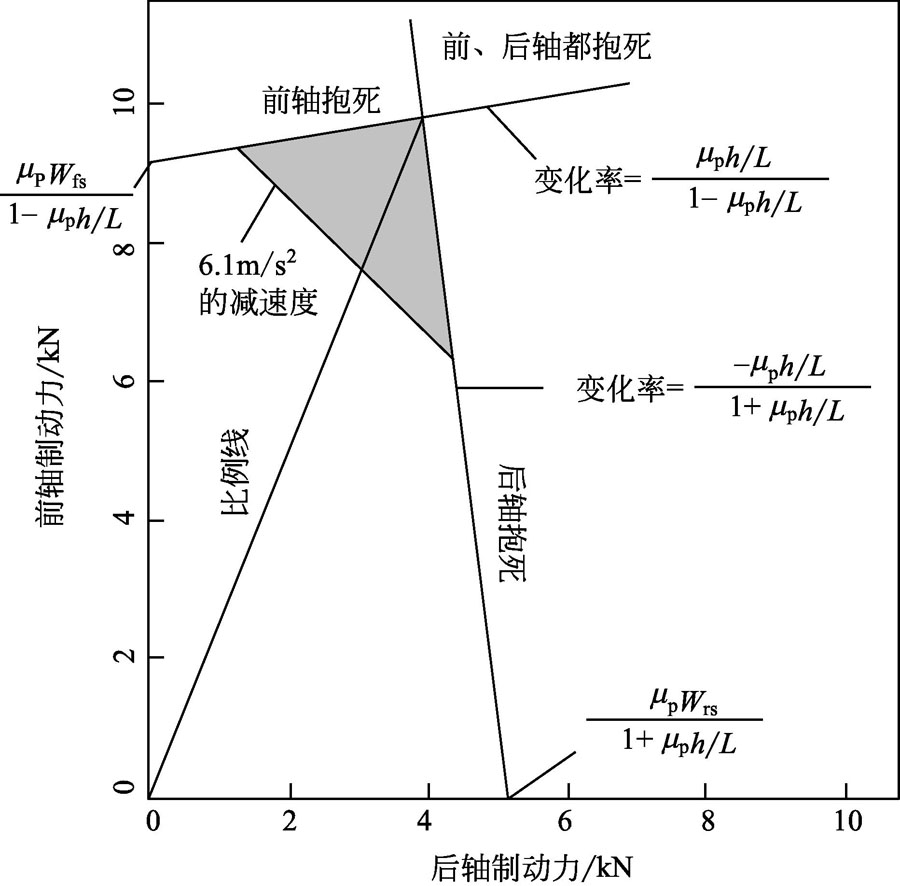

可見,前軸的最大制動力與后軸的制動力有關。這是因為當其他條件相同時,前軸最大制動力取決于載荷前移量,而載荷前移量取決于后軸的制動力。同樣地,后軸的最大制動力與前軸的制動力有關。前、后制動力的關系如圖2-19所示。

圖2-19 前、后軸的最大制動力

圖中橫坐標代表后軸制動力,它通常與后輪制動壓力(與基礎制動系的力矩—壓力關系對應)成正比。縱坐標為前軸制動力,也與制動壓力成正比。令式(2-55)和式(2-56)中另一軸的制動力為零,就得到各直線的起點。

前軸最大制動力隨后軸制動力增加而增加,變化率為 。后軸最大制動力隨前軸制動力增加而減少,變化率為-

。后軸最大制動力隨前軸制動力增加而減少,變化率為- 。圖中的最大制動力線的變化率(絕對值)隨路面附著系數或重心高度的增加而增加。車輛載荷條件發生變化時,圖中各線的起點平移一個位置。兩條最大制動力線的交點可由式(2-55)和式(2-56)聯立求解得到。將該點的坐標設為Fxfi和Fxri,可看出它們為

。圖中的最大制動力線的變化率(絕對值)隨路面附著系數或重心高度的增加而增加。車輛載荷條件發生變化時,圖中各線的起點平移一個位置。兩條最大制動力線的交點可由式(2-55)和式(2-56)聯立求解得到。將該點的坐標設為Fxfi和Fxri,可看出它們為

(2-57)

(2-57)

(2-58)

(2-58)

如果制動時企圖使制動力位于前輪制動力界線的上方,前輪就會抱死,從而失去轉向能力。同樣地,如果制動力落在后輪制動力界線的右邊,后輪就會抱死,這會使車輛處于不穩定狀態。不穩定可能帶來不安全,設計制動系時必須加以仔細考慮。

圖2-19中,減速度與前、后制動力之和成正比。因而,只要前、后制動力之和相等,不管前、后制動力各自的大小怎樣,都產生相同的減速度。如果前、后制動力采用同樣的尺度,把產生相同減速度的點連接起來就得到一條45°斜線。

如果要求在附著系數為0.81的路面上獲得6.1m/s2的減速度,只要前、后制動力之和落在圖2-19示由μ=0.81的最大制動力線和6.1m/s2的減速度線圍成的三角形區域內就可以了。

制動力比例分配反映了前、后制動力之間的關系,而制動力由制動器的輪缸壓力及其增益決定。可以用一條過原點的曲線反映前、后制動力的分配,這條指向右上方的線稱為比例線。如果制動力的比值保持不變或為定值或常數,比例線為一條直線。

制動系設計要解決的主要問題是如何選擇制動力比例系數(圖中比例線的斜率)以滿足各項設計目標,盡管路面附著、前/后軸荷分配、重心高度和制動工況會發生變化。如要滿足有關制動法規的要求,必須合理地分配前、后輪制動力。

影響制動力分配的主要因素是前、后輪制動器的增益。單個車輪的制動力可用下式表示。

(2-59)

(2-59)

式中 Gb——制動器增益,它定義為Tμ與Pwc的比值。

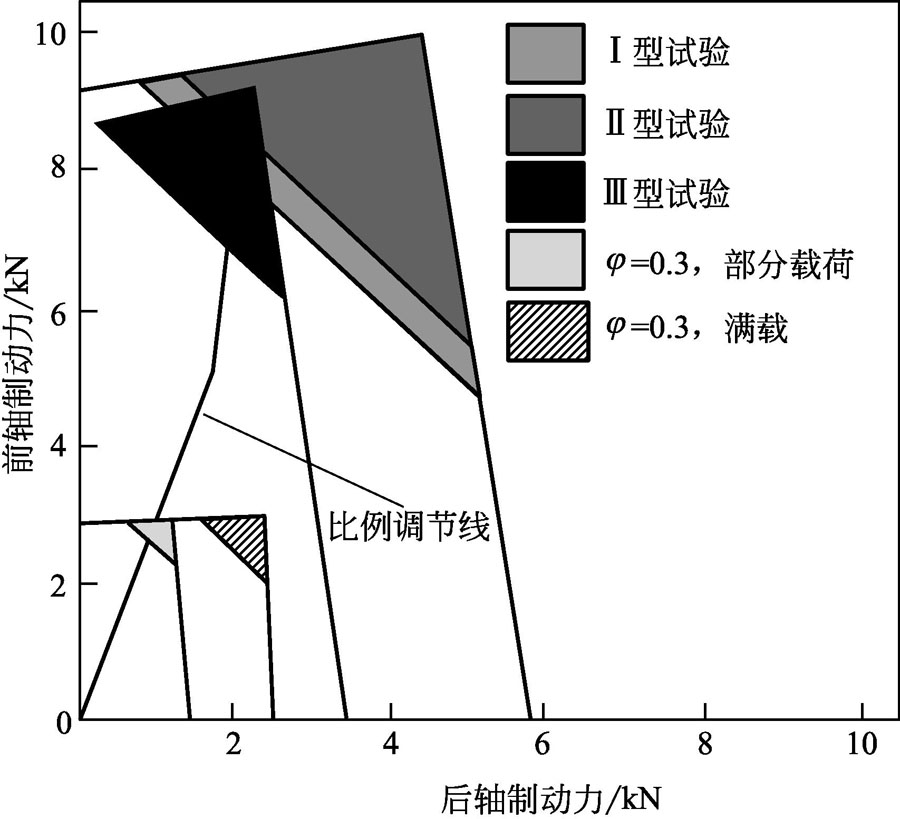

實際很難在車輛所有工況下都獲得良好的制動性能。下面以圖2-20為例來說明制動力分配的復雜性。從該圖可看出裝載條件(輕載和滿載)和路面附著條件的變化。圖中畫出了美國FMVSS 105干路面制動試驗所要求的制動力界線和制動減速度。此外,還畫出了濕路面的類似界線。濕路面條件下,假設減速度性能目標為0.25g。

圖2-20 多種制動工況下的前、后制動力圖

為了實現所有的設計目標,制動力分配線必須通過圖中所示的所有三角形區域。這對于前、后制動力為固定比值的汽車來說無法實現,因為這種汽車的制動力比例線是一條直線,而沒有一條直線能經過上述所有三角形區域。解決的辦法是在制動系中安裝一個閥,它使后輪輪缸壓力在一定工作壓力范圍內發生變化。這樣的閥就是比例閥。通常使用的比例閥在達到一定壓力之前,提供給前、后輪輪缸的壓力是相等的。達到該壓力之后,比例閥減小對應制動器輪缸壓力的增長速率。標記為“500/0.3”的比例閥意思是在壓力增加到500psi(1psi=6894.76Pa)之前,前、后制動器的壓力是相等的。超過該壓力之后,后輪壓力增長速率僅為前輪的30%。

比例閥使前、后制動力的分配滿足干路面所有制動工況的性能要求,因為比例線通過了所有代表制動性能的三角形區域。唯一的例外是滿載時在低附著系數路面的制動,此時減速度達不到0.25g。各種情況下,該圖表明前輪首先抱死。

對于貨車來說要獲得合理的制動力調節更困難,這是因為它的滿載和空載工況差別很大。一般來說,反映性能的三角形在這些工況下并不重合,比例調節無法滿足所有要求。當然也會有一些解決辦法。使用較多的是感載比例閥,慣性比例閥有少量采用。最后,ABS(防抱制動系統)為制動力的自動調節提供了根本的解決方法,目前已被廣泛采用。