3.4 模鍛

模鍛是將加熱后的坯料放在鍛模模鏜內,在鍛壓力的作用下使坯料變形而獲得鍛件的一種加工方法。坯料變形時,金屬的流動受到模膛的限制和引導,從而獲得與模膛形狀一致的鍛件。與自由鍛相比,模鍛的優點是:

①由于有模膛引導金屬的流動,鍛件的形狀可以比較復雜;

②鍛件內部的鍛造流線按鍛件輪廓分布,從而提高了零件的力學性能和使用壽命;

③鍛件表面光潔、尺寸精度高、節約材料和切削加工工時;

④生產率較高;

⑤操作簡單,易于實現機械化。但是,由于模鍛是整體成形,并且金屬流動時,與模膛之間產生很大的摩擦阻力,因此所需設備噸位大,設備費用高;鍛模加工工藝復雜、制造周期長、費用高,所以模鍛只適用于中、小型鍛件的成批或大量生產。不過隨著計算機輔助設計/制造(CAD/CAM)技術的飛速進步,鍛模的制造周期將大大縮短。

按使用的設備類型不同,模鍛又分為錘上模鍛、曲柄壓力機上模鍛、摩擦壓力機上模鍛、平鍛機上模鍛、液壓機上模鍛等。

3.4.1 錘上模鍛

錘上模鍛是在自由鍛基礎上最早發展起來的一種模鍛生產方法,即在模鍛錘上的模鍛。它是將上、下模塊分別固緊在錘頭與砧座上,將加熱透的金屬坯料放入下模型腔中,借助于上模向下的沖擊作用,迫使金屬在鍛模型槽中塑性流動和填充,從而獲得與型腔形狀一致的鍛件。

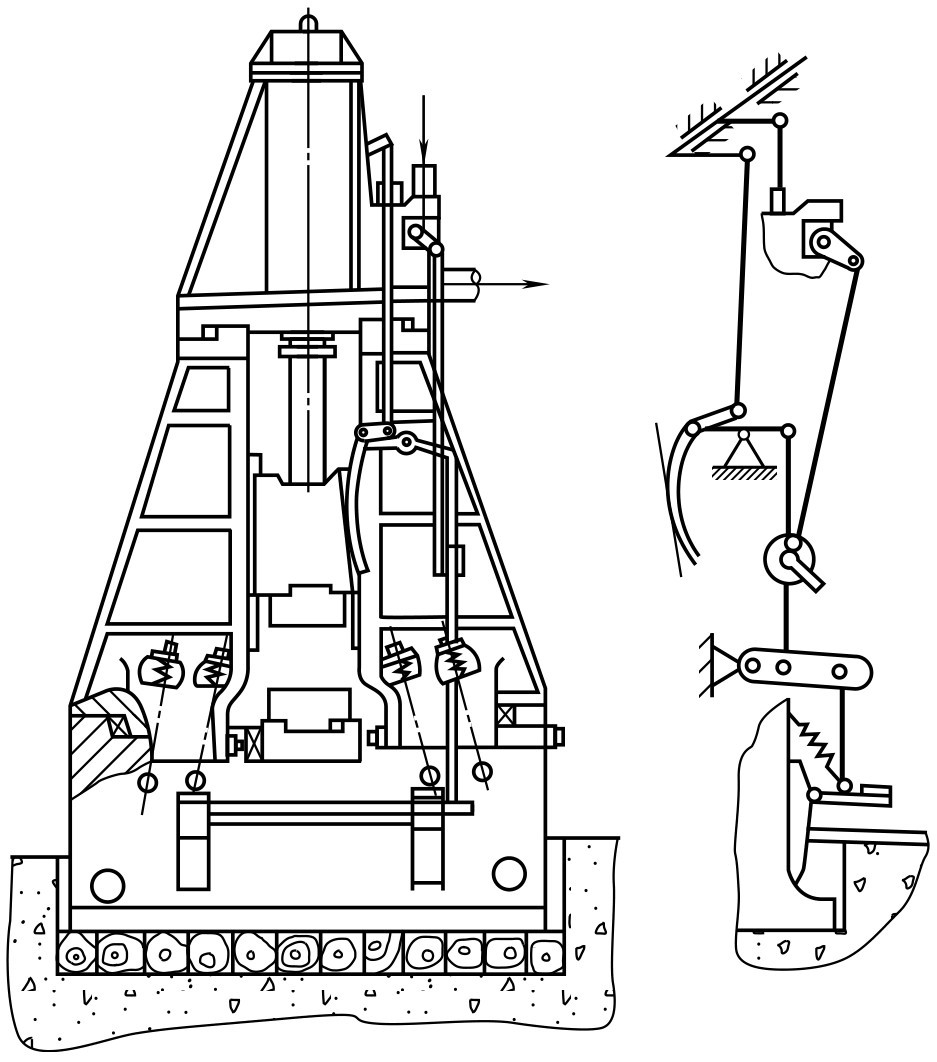

模鍛錘包括蒸氣-空氣模鍛錘、無砧座錘、高速錘和螺旋錘。其中蒸氣-空氣模鍛錘是普遍應用的模鍛錘,國外最大的模鍛錘是31.75t,我國最大的模鍛錘為16t。其結構如圖3.4.1所示。

圖3.4.1 模鍛錘結構

錘上模鍛能完成鐓粗、拔長、滾擠、彎曲、成形、預鍛和終鍛等各變形工步的操作,錘擊力量的大小和錘擊頻率可以在操作中自由控制和變換,可完成各種長軸類鍛件和短軸類鍛件的模鍛,在各種模鍛方法中具有較好的適應性;設備費用也比其他模鍛設備相對較低,是我國當前模鍛生產中應用最多的一種鍛造方法,該設備結構簡單、造價低、操作簡單、使用靈活,目前廣泛應用于汽車、船舶及航空鍛件的生產。其缺點是工作時振動和噪聲大,勞動條件仍然較差;難以實現較高程度的操作機械化;完成一個變形工步要經過多次錘擊,生產率仍不太高。因而,在大批生產中有逐漸被壓力機上模鍛取代的趨勢。

3.4.2 曲柄壓力機上模鍛

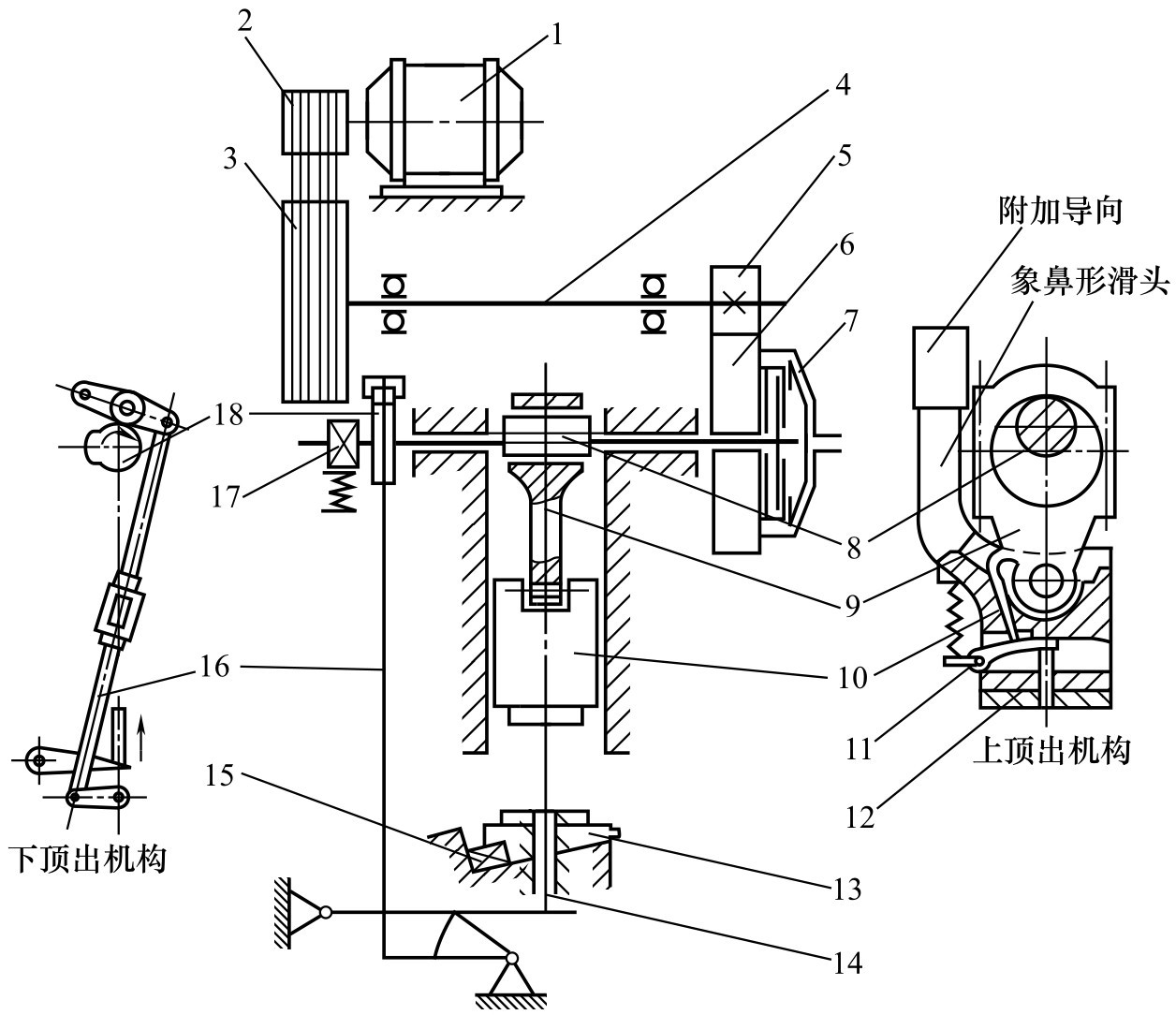

曲柄壓力機上模鍛是一種比較先進的模鍛方法。曲柄壓力機的結構和工作原理如圖3.4.2所示。電動機通過飛輪釋放能量,曲柄連桿機構帶動滑塊沿導軌作上下往復運動,進行鍛壓工作。鍛模分別安裝在滑塊的下端和工作臺上。

圖3.4.2 曲柄壓力機的結構和工作原理

1—電動機;2—小帶輪;3—飛輪;4—傳動軸;5—小齒輪;6—大齒輪;7—圓盤摩擦離合器;8—曲柄;9—連桿;10—滑塊;11—上頂出機構;12—上頂桿;13—楔形工作臺;14—下頂桿;15—斜楔;16—下頂出機構;17—帶式制動器;18—凸輪

與錘上模鍛相比,曲柄壓力機模鍛具有以下優點:

①作用于坯料上的鍛造力是壓力,不是沖擊力,工作時振動和噪聲小,勞動條件得到改善。

②坯料的變形速度較低。這對于低塑性材料的鍛造有利,某些不適于在錘上鍛造的材料,如耐熱合金、鎂合金等,可在壓力機上鍛造。

③鍛造時滑塊的行程不變,每個變形工步在滑塊的一次行程中即可完成,并且便于實現機械化和自動化,具有很高的生產率。

④滑塊運動精度高,并有鍛件頂出裝置,使鍛件的模鍛斜度、加工余量和鍛造公差大大減小,因而鍛件精度比錘上模鍛件高。

這種模鍛方法的主要缺點是設備費用高,模具結構也比一般錘上鍛模復雜,僅適用于大批量生產的條件;對坯料的加熱質量要求高,不允許有過多的氧化皮;由于滑塊的行程和壓力不能在鍛造過程中調節,因而,不能進行拔長、滾擠等工步的操作。

3.4.3 平鍛機上模鍛

平鍛機是曲柄壓力機的一種,又稱臥式鍛造機。它沿水平方向對坯料施加鍛造壓力。按照分模面的位置可分為垂直分模平鍛機和水平分模平鍛機。

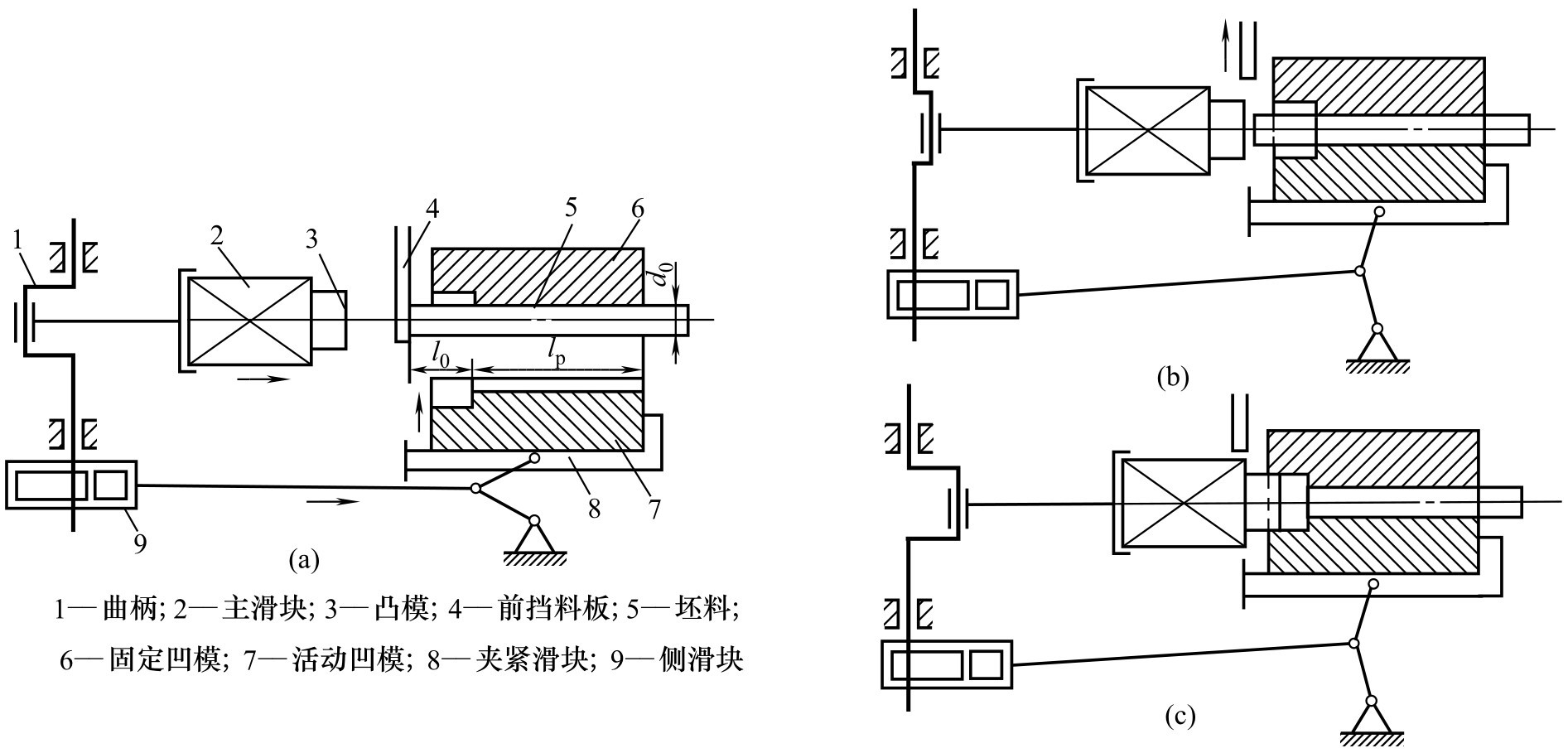

圖3.4.3為平鍛機工作原理示意圖。平鍛機啟動前,棒料放在固定凹模6的型槽中,并由前擋料板4定位,以確定棒料的變形部分長度l0。然后,踏下腳踏板,使離合器工作。平鍛機的曲柄凸輪機構保證按下列順序工作:在主滑塊前進過程中,活動凹模7迅速進入夾緊狀態,在lp部分將棒料夾緊;前擋料板4退去;凸模(沖頭)3與熱毛坯接觸,并使其產生塑性變形直至充滿型槽為止。當機器回程時,各部分的運動順序是:沖頭從凹模中退出。活動凹模恢復原位,沖頭恢復原位,從凹模中取出鍛件。平鍛機上模鍛在工藝上有如下特點:

圖3.4.3 平鍛機工作原理示意圖

①鍛造過程中坯料水平放置,坯料都是棒料或管材,并且只進行局部(一端)加熱和局部變形加工。因此,可以完成在立式鍛壓設備上不能鍛造的某些長桿類鍛件,也可用長棒料連續鍛造多個鍛件。

②鍛模有兩個分模面,鍛件出模方便,可以鍛出在其他設備上難以完成的在不同方向上有凸臺或凹槽的鍛件。

③需配備對棒料局部加熱的專用加熱爐。

與曲柄壓力機上模鍛類似,平鍛機上模鍛也是一種高效率、高質量、容易實現機械化的鍛造方法,勞動條件也較好,但平鍛機是模鍛設備中結構較復雜的一種,價格貴、投資大,僅適用于鍛件的大批量生產。目前平鍛機已廣泛用于大批量生產汽門、汽車半軸、環類鍛件等。

3.4.4 摩擦壓力機上模鍛

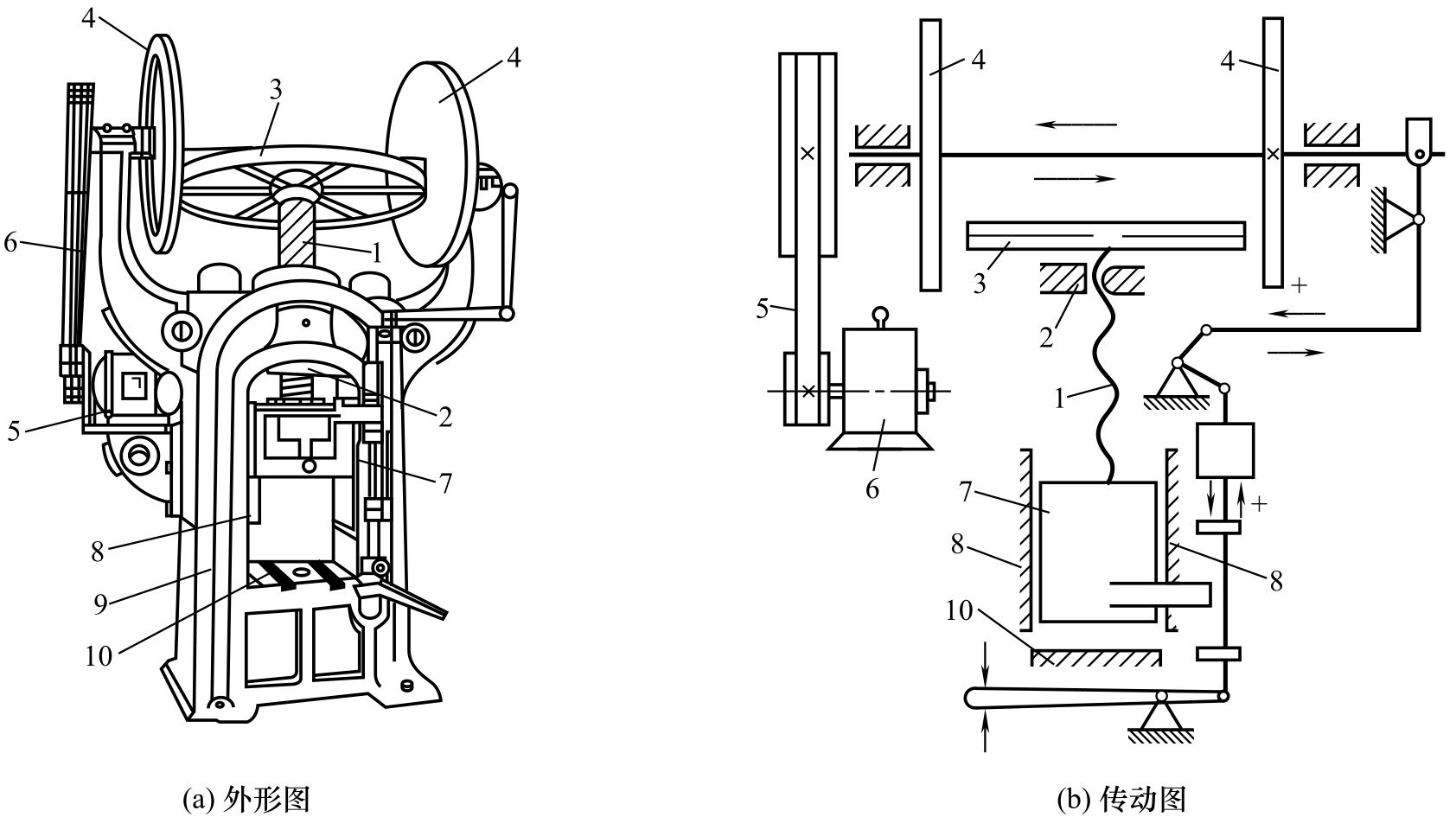

摩擦壓力機是靠飛輪旋轉所積蓄的能量轉化成金屬的變形能進行鍛造,如圖3.4.4所示。摩擦壓力機屬于鍛錘鍛壓設備,其行程速度介于模鍛錘和曲柄壓力機之間,有一定的沖擊作用,滑塊行程和沖擊能量都可自由調節,坯料在一個模膛內可以多次鍛擊,因而工藝性能廣泛,既可完成鐓粗、成形、彎曲、預鍛、終鍛等成形工序,也可進行校正、精整、切邊、沖孔等后續工序的操作,必要時,還可作為板料沖壓的設備使用。

圖3.4.4 摩擦壓力機傳動圖

1—螺桿;2—螺母;3—飛輪;4—圓輪;5—傳動帶;6—電動機;7—滑塊;8—導軌;9—機架;10—機座

摩擦壓力機的飛輪慣性大,單位時間內的行程次數比其他設備低得多,這對于再結晶速度較低的塑性材料的鍛造是有利的,但也因此生產率較低。由于采用摩擦傳動,摩擦壓力機的傳動效率低,因而,設備噸位的發展受到限制,通常不超過10000kN。

摩擦壓力機上模鍛適用于小型鍛件的批量生產。摩擦壓力機結構簡單、性能廣泛、使用維護方便,是中、小型工廠普遍采用的鍛造設備。近年來,許多工廠還把摩擦壓力機與自由鍛錘、輥鍛機、電鐓機等配成機組或組成流水線,承擔模鍛錘、平鍛機的部分模鍛工作,有效地擴大了它的使用范圍。

3.4.5 其他模鍛設備

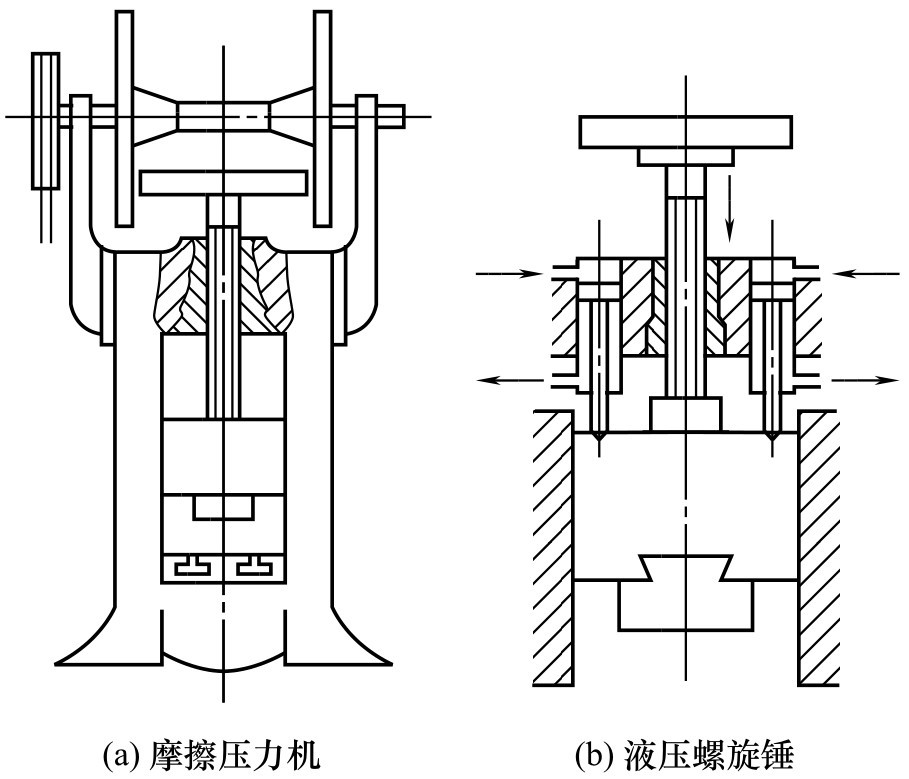

1.螺旋壓力機

螺旋壓力機一般適用于中、小批量生產的各種形狀的模鍛件,尤其是適用于鍛造軸對稱性的鍛件。螺旋壓力機按其結構分類,可分為摩擦螺旋壓力機、液壓螺旋壓力機和電動螺旋壓力機,如圖3.4.5所示。近年來還出現了氣液螺旋壓力機和離合器式高能螺旋壓力機。它們共同的特點是飛輪在外力驅動下儲備足夠的能量,再通過螺桿傳遞給滑塊來打擊毛坯做功。螺旋壓力機同時具有錘和曲柄壓力機的特點,可進行模鍛、沖壓、鐓鍛、擠壓、精壓、切邊、彎曲和校正等工作。而且該設備結構簡單、振動小、基礎簡單,可大大減少設備和廠房的投資。

圖3.4.5 螺旋壓力機結構原理

2.液壓機

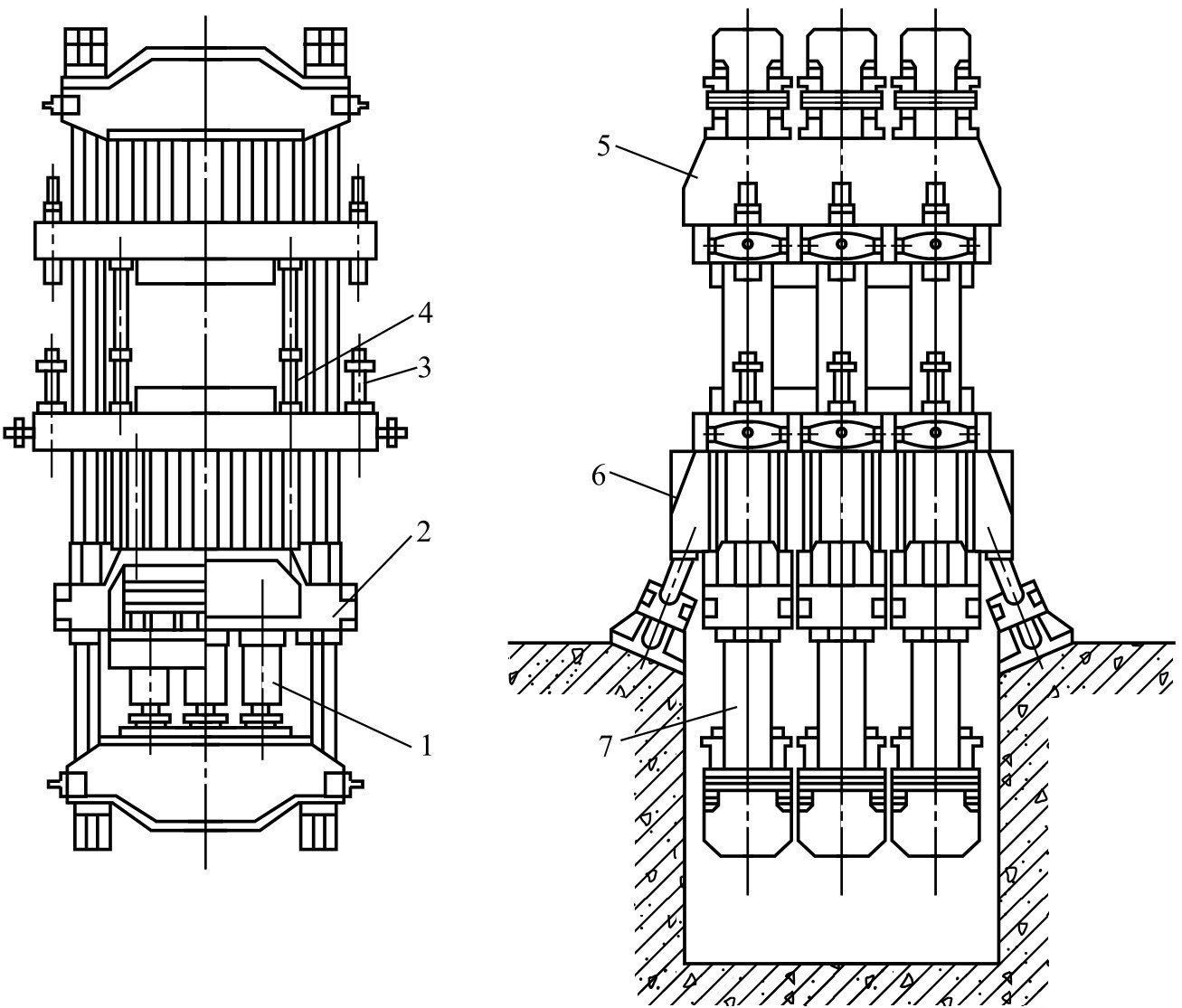

液壓機是一種利用液體壓力來傳遞能量的鍛壓設備,它包含以油做工作介質的油壓機和以水為工作介質的水壓機。鍛造液壓機有自由鍛液壓機、模鍛液壓機和切邊液壓機之分。鍛造生產常用的模鍛液壓機又有通用模鍛液壓機和專用模鍛液壓機兩類。模鍛水壓機如圖3.4.6所示。

圖3.4.6 450MN模鍛水壓機

1—工作缸;2—工作缸支承梁;3—同步缸;4—回程缸;5—縱梁;6—固定梁;7—立柱

此類設備的特點是:行程和鍛造能力較大,工作臺面大,工作液體的壓力高,在整個工作過程中壓力和速度變化不大,在靜壓條件下金屬變形均勻,鍛件組織均勻,應用范圍廣,對于鋁鎂合金、鈦合金或高溫合金鍛件更為適用。現在世界最大的模鍛水壓機是蘇聯在1955~1960年間制造的750000kN大型模鍛水壓機。

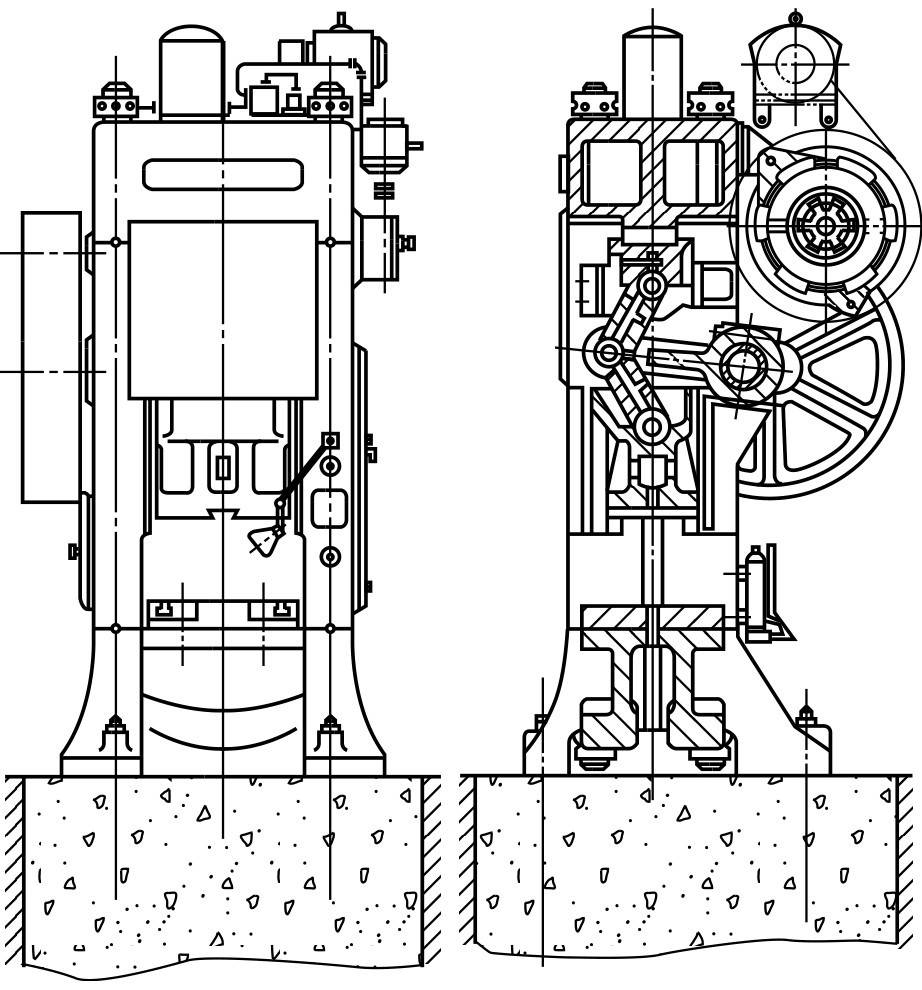

3.精壓機

精壓機是一種工作行程小、剛度大、變形力較大的鍛造設備。它的特點是滑塊行程小,曲柄連桿機構通過短而粗的肘桿機構帶動滑塊上、下運動。其結構如圖3.4.7所示。精壓機的結構與其他壓力機的最大差別是滑塊、肘桿機構及裝模高度調節機構不同,大部分工作變形力由兩肘桿承受,連桿受力較小。精壓機模鍛件的公差約為普通模鍛件的1/3左右。在飛機結構和發動機中,精壓機模鍛件的應用較多。但精壓機模鍛要求有高質量的毛坯、精確的模具、少或無氧化的加熱條件、良好的潤滑和較復雜的工序間清理等,所以生產成本較高,在一定批量下才能降低成品零件的總成本。

圖3.4.7 精壓機結構(下壓式)

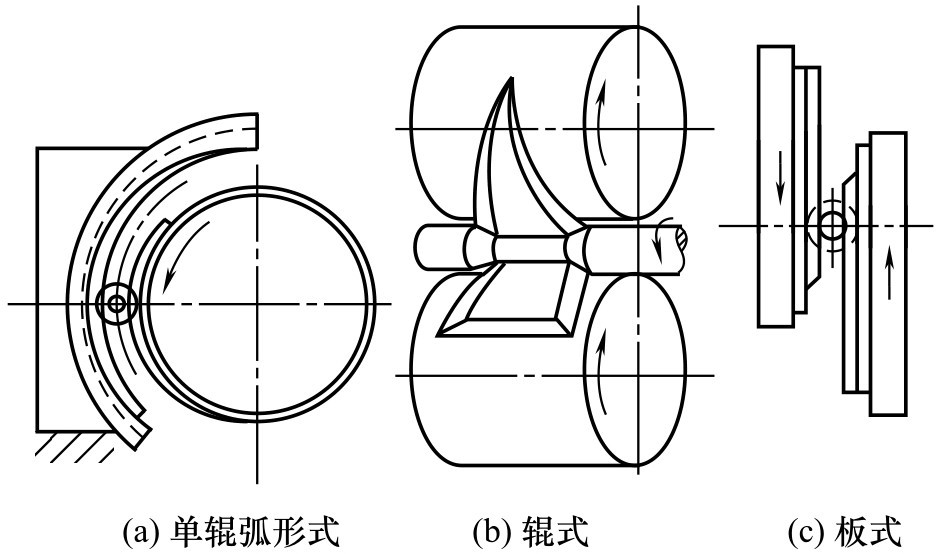

4.楔橫軋機

楔橫軋機主要用來生產大批量的軸類鍛件或預制毛坯。其結構形式可分為單輥弧形式楔橫軋機、輥式楔橫軋機和板式楔橫軋機三種,如圖3.4.8所示。其中輥式楔橫軋機由于生產率較高,軋制產品尺寸精度容易保證,能方便準確地實現徑向、軸向的調整而得到廣泛應用。

圖3.4.8 三種基本類型的楔橫軋機