3.2 鍛壓工藝基礎

3.2.1 金屬的塑性變形

塑性是金屬的重要特性。利用金屬的塑性可加工各種制品。不僅軋制、鍛造、擠壓、沖壓、拉撥等成形加工工藝都是金屬發生大量塑性變形的過程,而且在車、銑、刨、鉆等各種切削加工工藝中,也都發生金屬的塑性變形。

塑性變形不僅可以使金屬獲得一定的形狀和尺寸,而且還會引起金屬內部組織與結構變化,使鑄態金屬的組織與性能得到一定的改善。因此,研究金屬的塑性變形過程及其機理,了解變形后金屬的組織結構與性能的變化規律,以及加熱的影響,對改進金屬材料加工工藝,提高產品質量和合理使用金屬材料等方面都具有重要意義。

各種金屬壓力加工方法都是通過金屬的塑性變形實現的。金屬受外力后,首先產生彈性變形,當外力超過一定限度后,才產生塑性變形。

彈性變形的實質是在外力的作用下,金屬內部的原子偏離了原來的平衡位置,使金屬產生變形,這會造成原子位能的提高,而處于高位能的原子具有返回原來位能最低的平衡位置的傾向。因而,當外力取消后,原子返回原來的位置,變形也就消失了。

塑性變形的實質是在外力的作用下金屬內部的原子沿一定的晶面和晶向產生了滑移的結果。

在一般情況下,實際金屬都是多晶體。多晶體的變形是與其中各個晶粒的變形行為有關。為了便于研究,有必要先通過單晶體的塑性變形來掌握金屬塑性變形的基本規律。

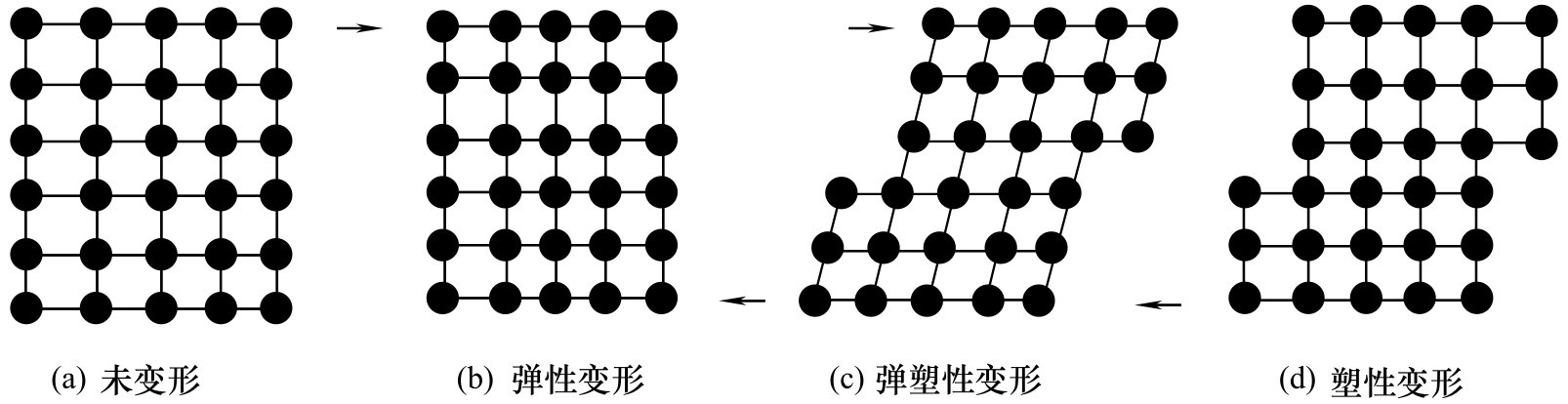

(1)單晶體的塑性變形 實驗表明,晶體只有在切應力作用下才會發生塑性變形。單晶體的塑性變形過程如圖3.2.1所示。圖3.2.1(a)為晶體未受外力的原始狀態;當晶體受到外力作用時,晶格將產生彈性畸變,如圖3.2.1(b)所示,此為彈性變形階段;若外力繼續增加,超過一定限度后,晶格的畸變程度超過了彈性變形階段,則晶體的一部分將會相對另一部分發生滑移,如圖3.2.1(c)所示;晶體發生滑移后,去除外力,晶體的變形將不能全部恢復因而產生了塑性變形,如圖3.2.1(d)所示。

圖3.2.1 單晶體的變形過程

(2)多晶體的塑性變形 實際使用的金屬材料由都不相同的許多晶粒所組成,故每個晶粒在塑性變形時,將受到周圍位向不同的晶粒及晶界的影響與約束,即每個晶粒不是處于獨立的自由變形狀態。晶粒變形時既要克服晶界的阻礙,又需要其周圍晶粒同時發生相適應的變形來協調配合,以保持晶粒間的結合和晶體的連續性,否則將導致晶體破裂。

大量實驗結果表明,多晶體的塑性變形正是由于存在著晶界和各晶粒的位向差別,其變形抗力要比同種金屬的單晶體高得多。

3.2.2 變形后金屬的組織和性能

1.加工硬化、回復和再結晶

金屬材料經塑性變形后,其組織和性能發生了一系列重大變化。組織上的變化表現為:晶粒沿金屬流動方向伸長,晶格畸變,位錯密度增加,產生內應力,產生碎晶。性能上的變化表現為:隨著變形程度的增加,強度及硬度顯著提高,而塑性和韌性則很快下降。變形度愈大,性能的變化也愈大。這種由于塑性變形的變形度增加,使金屬的強度、硬度提高,而塑性下降的現象稱為加工硬化或冷作硬化。

加工硬化現象在工程技術中具有重要的實用意義。首先可利用加工硬化來強化金屬,提高金屬強度、硬度和耐磨性。特別是對那些不能用熱處理強化的材料,如純金屬、某些銅合金、鎳鉻不銹鋼和高錳鋼等,加工硬化更是唯一有效的強化方法。冶金廠出廠的“硬”或“半硬”等供應狀態的某些金屬材料,就是經過冷軋或冷拉等方法,生產加工的硬化產品。

加工硬化還可以在一定程度上提高構件在使用過程中的安全性。因為構件在使用過程中,往往不可避免地會在某些部位(如孔、鍵槽、螺紋以及截面積過渡處)出現應力集中和過載荷現象。在這種情況下,由于金屬能加工硬化,局部過載部位在產生少量塑性變形后,提高了屈服強度并與所承受的應力達到了平衡,變形就不會繼續發展,從而在一定程度上提高了構件的安全性。

加工硬化也有其不利的一面。由于它使金屬塑性降低,給進一步冷塑性變形帶來困難,并使壓力加工時能量消耗增大。為了使金屬材料能繼續變形,必須進行中間熱處理來消除加工硬化現象。這就增加了生產成本,降低了生產率。

為了消除加工硬化效應,恢復材料的塑性,以便繼續進行變形加工,或為了消除變形過程中產生的內應力,就要對工件進行退火處理。

經塑性變形后的工件,在退火加熱溫度不太高時,冷變形金屬的顯微組織無明顯的變化,只能使內應力明顯降低和消除,金屬的力學性能沒有顯著變化,即強度、硬度下降很少,塑性提高不多,這一過程稱為回復。

當加熱溫度較高,塑性變形后金屬被拉長的晶粒重新形核、結晶,變為等軸晶粒,稱為再結晶。再結晶后的金屬,強度、硬度顯著下降,塑性和韌性顯著提高,內應力完全消除。開始產生再結晶現象的最低溫度稱為再結晶溫度。純金屬的再結晶溫度與熔點的大致關系是T再≈0.4T熔(K)。

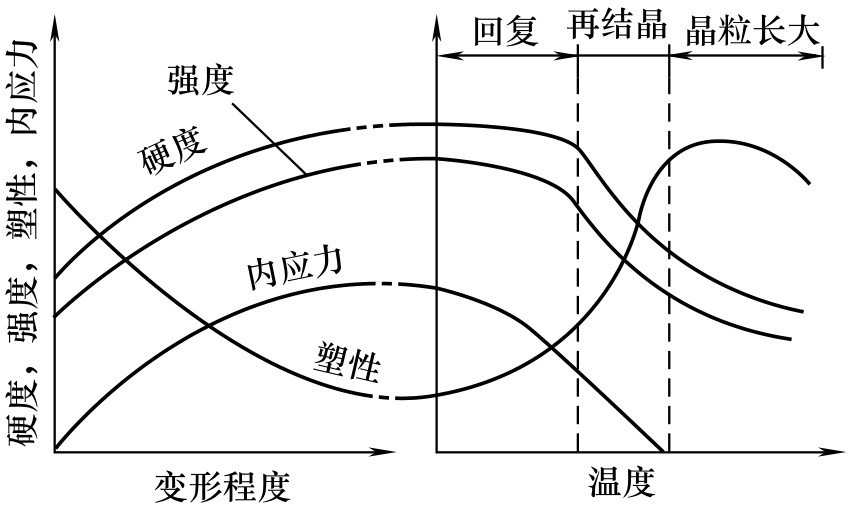

再結晶完成后,若加熱溫度繼續升高或加熱時間延長,金屬的晶粒便開始不斷長大。再結晶后金屬的力學性能與再結晶晶粒度關系很大,晶粒越細小,金屬的綜合力學性能越好。金屬的加工硬化及回復、再結晶過程中的力學性能變化如圖3.2.2所示。

圖3.2.2 金屬加工硬化及回復和再結晶與性能的關系

2.塑性變形的分類和對金屬組織和性能的影響

根據變形時的溫度,金屬的塑性變形分為冷變形和熱變形。

金屬在其再結晶溫度以下進行塑性變形稱為冷變形。冷變形加工后金屬內部形成纖維組織,變形后金屬具有明顯的加工硬化現象,所以冷變形的變形量不宜過大,避免工件撕裂或降低模具壽命。冷變形加工具有精度高、表面質量好、力學性能好的特點,廣泛應用于板料沖壓、冷擠壓、冷鐓及冷軋等常溫變形加工。

金屬在其再結晶溫度以上進行變形加工稱為熱變形。加工過程中產生的加工硬化隨時被再結晶軟化和消除,使金屬塑性顯著提高,變形抗力明顯減小。因此,可以利用較小的能量獲得較大的變形量。適合于尺寸較大、形狀復雜的工件的變形加工。熱變形加工產品表面易形成氧化皮,尺寸和表面質量較低。自由鍛、熱模鍛、熱軋等都屬于熱變形的范疇。

金屬熱變形時組織和性能的變化主要表現在以下幾個方面:

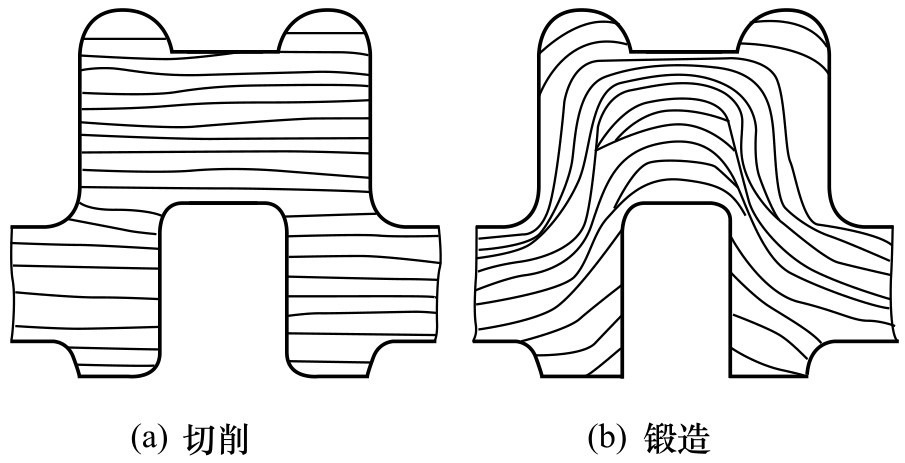

(1)變形加工時,金屬中的脆性雜質被破碎,并沿金屬“流動”方向呈粒狀或鏈狀分布;塑性雜質則沿變形方向呈帶狀分布,這種雜質的定向分布稱為流線。通過熱變形可以改變和控制流線的方向和分布,加工時應盡可能使流線與零件的輪廓相符合而不被切斷。圖3.2.3是鍛造曲軸和軋材切削加工曲軸的流線分布,明顯看出經切削加工的曲軸流線易沿軸肩部位發生斷裂,流線分布不合理。

圖3.2.3 曲軸的流線分布示意圖

(2)熱變形加工可以使鑄坯中的組織缺陷得到明顯改善,如鑄坯中粗大的柱狀晶經熱變形加工后能變成較細的等軸晶粒;氣孔、縮松被壓實,使金屬組織的致密度增加;某些合金鋼中的大塊碳化物被打碎并均勻分布;可以消除金屬材料的偏析,使成分均勻化。

3.2.3 金屬的鍛造性能

金屬的鍛造性能是衡量金屬材料利用鍛壓加工方法成形的難易程度,是金屬的工藝性能指標之一。金屬的鍛造性能的優劣,常用金屬的塑性和變形抗力兩個指標來衡量。金屬塑性好,變形抗力低,則鍛造性能好,反之則差。影響金屬材料塑性和變形抗力的主要因素有兩個方面。

1.金屬的本質

(1)金屬的化學成分 不同化學成分的金屬,其塑性不同,鍛造性能也不同。一般純金屬的鍛造性能較好。金屬組成合金后,強度提高,塑性下降,鍛造性能變差。例如碳鋼隨著碳含量的增加,塑性下降,鍛造性能變差。合金鋼中合金元素的含量增多,鍛造性能也變壞。

(2)金屬的組織狀態 金屬的組織結構不同,其鍛造性能有很大差別。由單一固溶體組成的合金,具有良好的塑性,其鍛造性能也較好。若含有多種合金而組成不同性能的組織結構,則塑性降低,鍛造性能較差。另外,一般來說,面心立方結構和體心立方結構的金屬比密排六方結構的金屬塑性好。金屬組織內部有缺陷,如鑄錠內部有疏松、氣孔等缺陷,將引起金屬的塑性下降,鍛造時易出現鍛裂等現象。鑄態組織和晶粒粗大的結構不如軋制狀態和晶粒細小的組織結構鍛造性能好,但晶粒越細小,金屬變形抗力越大。

2.金屬的變形條件

(1)變形溫度 隨著溫度的升高,金屬原子動能升高,易于產生滑移變形,從而提高了金屬的鍛造性能。所以加熱是鍛壓生產中很重要的變形條件。但溫度過高金屬出現過熱、過燒時,塑性反而顯著下降。對于加熱溫度,需根據金屬的材質不同,要控制在一定范圍,即合適的變形溫度范圍。

(2)變形速度 變形速度是指金屬在鍛壓加工過程中單位時間內的相對變形量。變形速度大,會使金屬的塑性下降,變形抗力增大。但變形速度很大時,由于熱效應,會使變形金屬的溫度升高而提高塑性、降低變形抗力。

(3)變形時的應力狀態 壓應力使塑性提高,拉應力使塑性降低。工具和金屬間的摩擦力將使金屬的變形不均勻,導致金屬塑性降低,變形抗力增大。

綜合上述,金屬的塑性和變形抗力是受金屬的本質與變形條件等因素制約的。在選用鍛壓加工方法進行金屬成形時,要依據金屬的本質和成形要求,充分發揮金屬的塑性,盡可能降低其變形抗力,用最少的能耗,獲得合格的鍛壓件。

- 華東師范大學外語學院211翻譯碩士英語[專業碩士]歷年考研真題及詳解

- Excel在會計與財務中的應用

- 2020年青海公務員錄用考試專項教材:判斷推理【考點精講+典型題(含歷年真題)詳解】

- 新編市場營銷實務

- 創意圖案設計實驗教程

- 陶潔《美國文學選讀》(第2版)筆記和課后習題詳解

- 中國傳媒大學外國語學院245二外俄語歷年考研真題及詳解

- 博迪《投資學》(第9版)筆記和課后習題詳解

- 電子技術實驗與課程設計

- 鄭州大學外語學院244二外俄語歷年考研真題及詳解

- 商務談判

- 當代西方文藝理論

- 高國燊《自動控制原理》(第4版)配套題庫【名校考研真題+章節題庫+模擬試題】

- 當代世界經濟與政治

- 謝柏青《大學計算機應用基礎》【教材精講+考研真題解析】講義與視頻課程【29小時高清視頻】